Метод холодного газодинамічного напилення металу (англ. - cold spray. Cold gas dynamic spraying) полягає в тому, що тверді частинки металу, температура яких значно менше їх температури плавлення, розганяються до надзвукової швидкості і закріплюються на поверхні при зіткненні з нею.

Суть методу холодного газодинамічного напилення металу включає в себе формування в соплі надзвукового газового потоку, подачу в цей потік порошкового матеріалу з розмірами частинок 0,01-50 мкм, його надзвукове прискорення в соплі і напрямок частинок порошку на поверхню виробу. Прискорення частинок можливо в середовищі холодних або підігрітих газів, таких як: повітря, гелій, азот. Значення температури істотно нижче температури плавлення матеріалу порошку (0,4-0,7Тпл). Технологія холодного газодинамічного напилення дозволяє наносити металеві покриття не тільки на метали, а й на скло, кераміку, камінь, бетон. Покриття, нанесені цим методом, механічно міцні і мають високу адгезію до підкладки.

Явище формування покриттів методом холодного газодинамічного напилення вперше було виявлено в Інституті теоретичної та прикладної механіки ім. С.А. Христиановича Сибірського відділення Російської академії наук (ІТПМ СО РАН) на початку 80-х років минулого століття. Вони показали, що для формування покриття необов'язково, щоб частинки знаходилися в розплавленому або предрасплавленном стані, а покриття можна отримувати з частинок з температурою значно нижче їх температури плавлення, на відміну від традиційних методів напилення.

Мал. 1. Мікрофотографії покриттів [1].

Основні експериментальні факти:

1. Найбільш важливим параметром при холодному покритті є швидкість частинок, саме від її величини залежать адгезія, пористість, мікротвердість покриттів і ін. Для всіх частинок з діаметром d £ 50 мкм існує «порогова» величина швидкості взаємодії їх з підкладкою (500-600 м / с). Якщо швидкість нижче за це значення, то спостерігається процес ерозії. При швидкості вище «порогової» процес ерозії переходить в напилення.

2. Існує критична величина витрат частинок, при якому напилення не відбувається незалежно від часу впливу потоку.

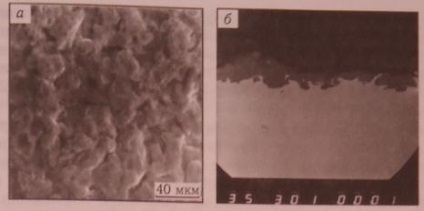

3. При витраті частинок вище критичної величини частки міцно зчіплюються з поверхнею виробу і між собою, утворюючи в напиленням шарі щільну упаковку. З рис. 2, а видно, що зовнішня частина покриття являє собою сукупність деформованих частинок напилюваного матеріалу з характерним розміром d = 20-40 мкм і слідами (кратерами) від ударів бомбардують частинок. Поперечний розріз (шліф) покриття (рис. 2, б) показує, що воно відрізняється малою пористістю і хорошою однорідністю по всій толшиной шару. Наявність шорсткою кордону між напиленням шаром і поверхнею тіла, яка попередньо оброблялася по 10 класу чистоти, свідчить про те, що перед освітою напилення також має місце пластична деформація і ерозія поверхні тіла.

Мал. 2. Мікрофотографії зовнішнього шару (х150) і поперечного шліфа покриття з частинок алюмінію (електронний мікроскоп, х300) [1].

4. Тільки мала частка частинок, що розганяється надзвуковим потоком, в результаті напилюється на виріб, основна ж частка відбивається і несеться потоком газу. Маса напилених частинок збільшується зі зростанням витрат порошкового матеріалу.

5. При формуванні покриття нагрівання поверхні виробу незначний. Різниця температур для поверхні тільки обтічної потоком газу і при напиленні покриття становить »45 градусів.

Існує 2 різновиди холодного газодинамічного напилення: високого і низького тиску. Порівняння типових параметрів обладнання для напилення за цими двома способами представлено в табл. 1. У загальному, якість покриттів нанесеним методом високого тиску вище і вимоги до визначеного розміру часток порошку нижче. Головне достоїнство методу низького тиску в нижчій вартості обладнання і його менших габаритах.

Таблиця 1. Порівняння режимів холодного газодинамічного напилення високого (ХГНВД) і низького тиску (ХГННД).

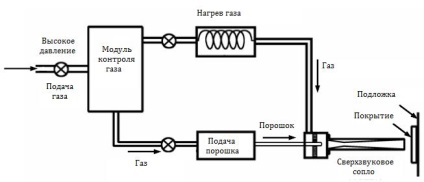

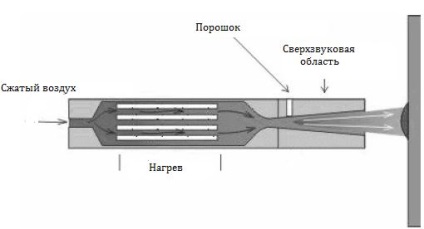

На рис. 3 представлена принципова схема напилення покриттів холодним методом високого тиску. Газ під високим тиском нагрівається і змішується з порошком, потім газопорошкового суміш надходить в сопло, де вона прискорюється до надзвукової швидкості і направляється на підкладку, формуючи покриття.

Мал. 3. Принципова схема холодного газодинамічного напилення високого тиску.

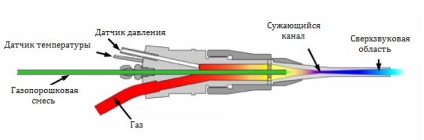

Основна відмінність надзвукового сопла для цих технологій полягає в тому, що при напиленні з низьким тиском порошок надходить перпендикулярно газовому потоку прямо в соплі, а при технології високого тиску в сопло надходить газопорошкового суміш (рис. 4, 5). Також відмінністю є те, що підігрів газу при високому тиску здійснюється перед надзвуковим соплом, а при низькому тиску безпосередньо в ньому.

Мал. 4. Конструкція сопла для холодного газодинамічного напилення високого тиску [2].

Мал. 5. Конструкція сопла для холодного газодинамічного напилення низького тиску.

При методі холодного напилення низького тиску зазвичай напилюють різні металеві порошки разом з добавкою керамічних частинок (Al 2 O 3. SiC). Вважається, що ці добавки активують поверхню підкладки, покращуючи адгезію, і завдяки їм прочищається сопло.