Бітумно-полімерну мастику (див. Таблицю) готують централізовано на будівельній базі або на місці проведення робіт.

У скляній або в металевій ємності розчиняють дівінілстірольний термоеластопластів (ДСТ) в одному з розчинників, зазначених в таблиці з розрахунку 85% розчинника на 15% ДСТ (по вазі). При невеликої ємності (бутель, бочка) повне розчинення ДСТ відбувається протягом 3 - 4 діб при температурі повітря 13 - 20 ° С; при великій ємності (цистерна) розчин перемішують за допомогою бітумного насоса для прискорення розчинення ДСТ, а потім подають в котел з розплавленим пластбітом. Всі роботи з приготування ДСТ ведуть на відкритому повітрі.

Великі ємності (цистерни) до початку робіт заглиблюють в землю, залишаючи тільки горловину, яку щільно закривають кришкою на болтах. Для випуску які накопичуються газів горловина цистерни повинна мати запобіжний клапан, а малі ємності - отвір в даху.

Пластбіт розплавляють в котлі до температури 140 ° С і змішують його з розплавленим при температурі 120 ° С бітумом БНД 40/60 або БНД 60/90. Потім топку гасять і дають кілька охолонути. У суміш при температурі 120 ° С і погашеної топці вводять при ретельному перемішуванні 15% -ний розчин ДСТ, а потім підігрівають суміш до температури 140 ° С і витримують протягом 3 - 4 год для випаровування легких фракцій.

У готову суміш пластбіта і ДСТ при температурі не нижче 120 ° С і безперервному перемішуванні вводять сухий, попередньо підігрітий заповнювач - мінеральний порошок або азбестову крихту і варять протягом 30 хв. Для приготування мастики дозволяється застосовувати тільки зневоднений бітум. Мастику готують під наглядом лабораторії.

Готову суміш розливають в металеві форми і охолоджують до отримання брикетів, які зберігають в сухому, закритому приміщенні в штабелях висотою не більше 1 м (щоб уникнути злипання брикетів).

На початку зміни готують рідкий бітум (50% бітуму і 50% бензину по вазі) для прогрунтовки стінок швів і розігрівають брикети БПМ.

Для цього на ділянці робіт повинні бути два пересувних котла. Для приготування грунтовки бітум БНД 40/60 або БНД 60/90 розігрівають в котлі до рідкого стану. Потім в ємність з відміреною по вазі бензином наливають тонкою цівкою, безперервно перемішуючи, розплавлений бітум при температурі не більше 120 ° С. Стінки швів прогрунтовивают не пізніш як за 2 - 3 год до заповнення швів мастикою. Грунтовку наносять (0,2 кг / м2) на торці бетонних плит пензлем.

Брикети БПМ завантажують в інший котел і розігрівають до температури 120 - 130 ° С.

Для попередження витоку мастики і її осідання після спрацьовування шва в нього перед заповненням закладають і накочують вручну диском бавовняний або джутовий шнур.

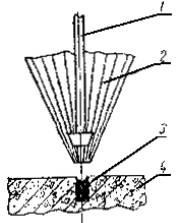

Шви заповнюють за допомогою заливальника або конусної лійки в два прийоми, спочатку на 2/3 глибини, потім на 2 мм нижче поверхні покриття. При використанні конусної лійки (рис. 15) її заповнюють мастикою і встановлюють над швом так, щоб носок лійки увійшов в шов. Потім злегка відкривають клапан і рівномірно переміщають лійку уздовж шва, а в кінці шва клапан закривають. Температура мастики при заливці повинна бути 120 - 130 ° С.

Мал. 15. Нижня частина конусної лійки для заливки швів цементобетонного покриття:

1 - шток з пробкою; 2 - корпус лійки; 3 - залитий шов; 4 - бетонне покриття

Після того як мастика в шві застигає, її надлишки і напливи зрізають лопаткою і завантажують в казан для повторного застосування. Формування мастики в шві триває 2 - 4 тижні.

У суху і жарку погоду, коли дня заливки швів передували не менш трьох днів з температурою повітря не нижче +25 ° С, можна заливати мастику без прогрунтовки стінок швів.

Щоб виключити очікування витримки грунтовки протягом 2 - 3 год. В процесі роботи періодично прогрунтовивают шви, підтримуючи необхідну величину зачепила (приблизно 50 - 80 м покриття).

В процесі роботи котел довантажують брикетами мастики, стежать за її температурою, а також переміщують котли по ділянці робіт. В кінці роботи топки в котлах повинні бути погашені, а конусні лійки або заливальник швів - промиті бензином.

Заповнення швів тіоколовим герметиком

Тіоколової герметик, виготовлений на основі синтетичного каучуку (тіокол), являє собою в'язку пасту, здатну після вулканізації перетворюватися в резиноподібного еластичну масу.

Для приготування тиоколовой герметика і заповнення швів використовують змішувальний агрегат конструкції СоюздорНИИ, що складається з мішалки (міксера), двох Заливники; швів і пристосувань для підготовки швів.

Тіоколової герметик готують на місці робіт безпосередньо перед заповненням швів шляхом змішування в холодному стані герметизуючої і Вулканізуючий пасти № 30, що поставляються заводами хімічної промисловості.

Герметизирующая паста сметаноподібної консистенції, чорного кольору надходить в алюмінієвих баках ємкістю 50 л. Вулканізуючий паста № 30-густа, темно-сірого кольору надходить в баках ємкістю 50 л. При необхідності перед вживанням її розводять невеликою кількістю поди (5 - 7%) і ретельно перемішують.

Пасти завантажують в заливальник ємністю 45 л (герметизуючої пасти - 100 і Вулканізуючий пасти № 30 - 20 вагових частин). Потім перемішують мішалкою, що вставляється в заливальник до завантаження матеріалів.

За 15 - 20 хв до початку робіт з приготування тиоколовой герметика внутрішні стінки заливальника швів і лопаті мішалки (міксера) змащують 5% -ним розчином поліізобутилену в бензині для попередження налипання.

Суміш перемішують протягом 5 - 7 хв до отримання однорідної за кольором і консистенції пасти. Після цього мішалку виймають з заливальника, за допомогою гвинтів герметично закривають ущільнювальної кришкою, поворотом важеля на 125 ° встановлюють заливальник в робоче положення і підключають компресор.

Приготована паста придатна для вживання протягом 6 - 8 год.

Після прочищення паза шва для забезпечення міцного зчеплення герметика з бетоном окремі місця торцевих граней плит з налиплим бітумом протирають ацетоном. При заповненні швів тіоколовим герметиком межі швів не гарантують. Для економії герметика в нижню частину швів закладають бавовняний або джутовий шнур, з пористої гуми або гумові трубки.

Тиск в Заливники (1,5 - 3 ати) створюється змішувальним агрегатом, що має компресор.

Швидкість заповнення швів тіоколовим герметиком залежить від ширини шва, тиску в системі, температури повітря, навички оператора.

Шви заповнюють тіоколовим герметиком за один прийом на 3 - 5 мм нижче поверхні покриття тільки в суху погоду при плюсовій температурі повітря (не менше +5 ° С). У разі дощу, а також при русі автомобілів по ділянці заповнені шви вкривають битуминизированная папером або поліетиленовою плівкою. Вулканізація тиоколовой герметика відбувається в залежності від температури навколишнього повітря і марки герметика через 7 - 15 діб.

У міру заповнення швів все обладнання пересувають автомобілями по ділянці робіт. Закінчивши зміну, робочі очищають Заливники і мішалку від залишків герметика скребком.

Роботи щодо заповнення температурних швів ізоляційними матеріалами виконують, як правило, в одну зміну. Довжину змінної захватки призначають рівною довжині двох змінних захваток потоку по влаштуванню цементобетонного (залізобетонного) покриття, що складає 320 м дороги (640 м швів). Робота ланки організовується таким чином, що 15 - 20 днів ланка використовується на роботі щодо заповнення швів, потім до готовності наступної ділянки - на іншій роботі.

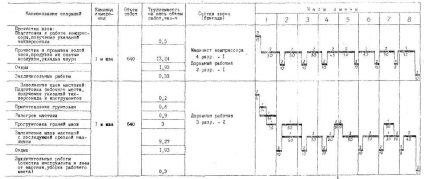

А. Заполненіешвовбітумно -полімерноймастікой

Машиніст компресора 4 розр. - 1

Дорожні робітники: 3 »- 2

Машиніст компресора 4 розр. забезпечує подачу стисненого повітря, прочищає шви гачком, прикріпленим до штуцера воздуховода, з одночасною продувкою швів стисненим повітрям.

Дорожній робітник 2 розр. промиває шви водою і очищає сталевою щіткою, закладає в нижню частину шва шнур і накочує його диском.

Два дорожніх робітників 3 розр. розігрівають в котлі брикети бітумно-полімерної мастики і готують рідкий бітум, а потім грунтують межі швів і заливають шви мастикою, застосовуючи конусні лійки на візку. Після охолодження мастики вони зрізають шпателем напливи.

Все обладнання та механізми протягом зміни мають 5 стоянок через 56 м (між швами розширення).

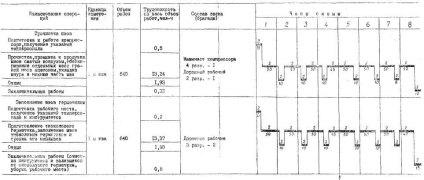

Машиніст змішувального агрегату 4 розр. - 1

Дорожні робітники: 3 »- 2

Машиніст змішувального агрегату 4 розр. забезпечує подачу стисненого повітря під час роботи Заливники СоюздорНИИ, прочищає шви гачком з одночасною продувкою швів стисненим повітрям, допомагає дорожнім робочим в промиванні швів водою під тиском.

Дорожній робітник 2 розр. промиває шви водою і прочищає сталевою щіткою, при необхідності знежирює межі шва ацетоном, закладає в нижню частину шва шнур.

Двоє дорожніх робочих 3 розр. беруть участь в приготуванні тиоколовой герметика і заповнюють шви за допомогою двох Заливники швів змішувального агрегату СоюздорНИИ. Вони зважують компоненти, завантажують їх у Заливники, обслуговують мішалку, готують герметик, стежать за якістю перемішування його компонентів. Після заливки швів вони зрізають шпателем надлишки герметика.

Разом на захватку 320 м чол-год 32

на 1000 м2 покриття "14,3 (1,78 чол-дн)

Примітки. Цифра над лінією - кількість робочих, що беруть участь в операції; цифра під лінією - тривалість операції, хв.

Разом на захватку 320 м чол-год 32

на 1000 м2 покриття "14,3 (1,78 чол-дн)

Примітки. Цифра над лінією - кількість робочих, що беруть участь в операції; цифра під лінією - тривалість операції, хв.

ПРАВИЛА ТЕХНІКИ БЕЗПЕКИ ПРИ влаштуванні цементобетонних (ЗАЛІЗОБЕТОННИХ) аеродромних покриттів

При роботі з комплектом бетоноукладочних машин необхідно дотримуватися таких вимог:

а) перевозити рейок-форми на бортових автомобілях або тракторних візках;

б) вантажити, розвантажувати і встановлювати рейок-форми кранами з дотриманням правил безпеки вантажно-розвантажувальних робіт;

в) рейок-форми повинні бути надійно закріплені;

г) при укладанні арматурних каркасів робочі повинні користуватися рукавицями;

д) під час пуску машин необхідно дотримуватися правил черговості включення вузлів загальної трансмісії і окремих агрегатів. Забороняється пересувати машини без сигналу; сигнал для роботи бункера-розподільника бетону подається після відходу автомобіля-самоскида;

е) вивантажувати бетонну суміш з автомобіля-самоскида в бункер розподільника можна тільки після установки самоскида на ручне гальмо і подачі звукового сигналу;

ж) забороняється очищати стінки бункера під час його переміщення або руху машини;

з) при спільній роботі бетоноукладочной і бетоноотделочной машин відстань між ними має бути не менше 10 м;

і) під час роботи машин забороняється ставати на вібробрусом і обробний брус; потрібно стежити за тим, щоб на верхньому майданчику вібробрусом (вібродоскі) не було бетонної суміші і сторонніх предметів.

Шви в свіжоукладеному бетоні нарізають з дотриманням наступних правил техніки безпеки:

а) вібронож дозволяється опускати тільки при зупиненій машині;

б) забороняється ставати на вібронож або класти на нього вантаж;

При нарізці швів в затверділому бетоні нарізувачем Д-903 (ДС-510) необхідно дотримуватися таких вимог безпеки:

а) якщо при нормальній роботі системи охолодження різання карборундовими дисками супроводжується інтенсивним появою пара або при різанні алмазними дисками з'являються іскри, а також при перегріванні двигуна Нарізувачі і появі чорного диму вихлопу швидкість подачі слід зменшувати;

в) все приводні ремені повинні бути огороджені щитками. Нарізати шов дозволяється тільки в захисних окулярах;

г) працювати при незафіксованому положенні дисків забороняється. Кожен ріжучий диск повинен бути встановлений строго вертикально. Необхідно стежити, щоб при обертанні диск стосувався стінки шва всією площиною;

д) якщо на місці роботи Нарізувачі Д-903 (ДС-510) немає піску, то на причіп з водою встановлюється ящик з піском на випадок займання палива;

е) рух транспорту в зоні роботи Нарізувачі забороняється.

При заповненні швів мастиками або герметиками необхідно дотримуватися таких заходів безпеки:

а) до робіт щодо заповнення швів допускаються липа не молодше 18 років;

б) особи, зайняті на варінні, розігріванні і транспортуванні гарячих бітумно-полімерних мастик, повинні бути попередньо проінструктовані про безпечні способи завантаження і розвантаження варильного котла, варіння і розігрівання готових мастик і транспортування гарячих мастик;

в) всі працюючі з мастиками повинні бути забезпечені спецодягом (бавовняним комбінезоном, гумовими чобітьми, брезентовими рукавицями і фартухами).

г) при варінні бітумно-полімерних мастик необхідно дотримуватися таких умов:

котел повинен бути справним, без тріщин, з щільно прилягає кришкою, підвішеною на канаті з противагою;

верхній край котла повинен підніматися над поверхнею землі на 1,2 м;

котел повинен бути закритий, за винятком моментів перемішування і завантаження матеріалів;

котел слід завантажувати з боку, протилежного топці, і тільки на 3/4 його ємності;

під час варіння мастики дверцята топки повинні бути закриті;

забороняється завантажувати в котел вологі матеріали (бітум, наповнювачі), щоб уникнути сильного спінювання маси, переливу її через край котла і займання;

не допускається кипіння і перелив піни: через край котла. Нагрівання контролюють термометром зі шкалою не менше 250 ° С; справність термометра перевіряють кожен раз перед початком роботи;

брати пробу мастики (для визначення готовності) дозволяється тільки спеціальними черпаками-лопатами;

е) у разі потрапляння на відкриту поверхню шкіри бітумно-полімерних і тіоколових мастик або їх складових їх потрібно видалити чистою ганчіркою, змоченою бензином або гасом, а потім змити теплою водою з милом;

ж) всі працюючі з бітумно-полімерними або тіоколовимі мастиками повинні бути ознайомлені зі спеціальними вимогами протипожежної охорони при роботі з гарячими і вибуховими речовинами;

з) при роботі заливальника швів необхідно постійно стежити за станом запобіжних клапанів в системі подачі стисненого повітря. Робота з несправними клапанами забороняється;

і) забороняється знімати кришку з заливальника швів при надмірному тиску в ємності;

к) забороняється ремонтувати або регулювати вузли змішувального агрегату або компресора при працюючому двигуні.