Характеристика продукції, сировини і напівфабрикатів. Спирт етиловий (етанол, винний спирт), вироблений з харчових видів сировини (зерно, картопля, цукор, цукробурякова і очеретяна меляса, цукровий буряк), - прозора безбарвна рідина без присмаку і запаху сторонніх речовин. Температура кипіння безводного спирту етилового 78,35 ° С при тиску 0,1 МПа, температура спалаху 13 ° С. Спирт гигроскопичен, летючий, змішується з водою в будь-яких співвідношеннях і є хорошим розчинником.

Залежно від ступеня очищення розрізняють спирт ректифікації чотирьох сортів: 1 сорту (96,0 об.%), Вищого очищення (96,2 об.%), «Екстра» (96,5 об.%) І «Люкс» (96 , 3 об.%).

У спирті етиловому РЕКТИФІКАЦІЙНА крім води містяться в макроколічествах різні домішки (альдегіди, ефіри, вищі спирти та інші хімічні сполуки), які формують у спирту властиві йому смак і аромат в залежності від виду сировини, що переробляється.

Меляса - густа сиропообразная непрозора рідина коричневого і темно-бурого кольору, солодка на смак з гірким присмаком. У ній міститься не менше 75 мас. % Сухих речовин і не менше 43% сахарози. Сума зброджуваний речовин становить не менше 44 мас. %.

Особливості виробництва і споживання готової продукції. Спирт етиловий ректифікований отримують мікробіологічними способом, в основі якого лежить зброджування цукру в спирт дріжджами сімейства сахароміцетів. Спирт з харчової сировини отримують безперервним і періодичним способами. При цьому 45. 55% виробляють із зерна, 10. 15% - з картоплі, 2. 3% - з буряка і 38. 45% - з меляси.

Спирт етиловий ректифікації отримують на брагоректифікаційних і ректифікаційних установках з бражек крахмалосодержащего і цукровмісної сировини і зі спирту-сирцю, отриманого з тих же видів сировини.

Брагоректифікаційний установки бувають побічної дії (включають бражної, епюраційні і ректификационную колони), побічно-прямоточного дії (включають брагоепюраціонную, епюраційні і ректификационную колони) і працюють під вакуумом.

При виробленні спирту ректифікованого з спирту-сирцю застосовують ректифікаційні установки, що складаються з епюраційні і ректифікаційної колон.

Для підвищення виходу і якості ректифікованого спирту, поліпшення виділення сивушного масла брагоректифікаційний і ректифікаційні установки дооснащают додатковими колонами: остаточного очищення спирту, сивушної або екстрактивних - ректифікаційної, для виділення етилового спирту з головної фракції.

Харчова промисловість - головний споживач етилового спирту, який використовується для виготовлення лікеро-горілчаних виробів, виноградних і плодово-ягідних вин, оцтів і харчових ароматизаторів. Спирт етиловий також використовується в медичній, фармацевтичній, парфумерній та інших галузях промисловості.

Стадії технологічного процесу. Переробка зерна і картоплі на спирт здійснюється за однотипною технологією і складається з наступних стадій:

- підготовка сировини до переробки;

- разваривание крахмалосодержащего сировини;

- осахаривание крахмалосодержащего сировини;

- зброджування осахаренной маси;

Стадія разваривания крахмалосодержащего сировини парою підвищеного тиску може бути замінена гідроферментатівной обробкою замісу за допомогою бактеріальної осамілази при температурах клейстеризации крохмалю 60. 90 ° С.

Отримання спирту з меляси включає менше технологічних стадій:

- підготовка меляси до зброджування;

- зброджування мелассного сусла;

- витяг спирту з бражки;

Основна відмінність технологічного процесу при переробці крохмале- і цукровмісної сировини полягає в підготовці сировини і приготуванні живильного середовища (субстрату) для зброджування дріжджами в спирт.

Технологічний процес на брагоректифікаційних установках диференційований за стадіями, які здійснюються послідовно в окремих колонах:

- в бражної (перегонка бражки з отриманням бражного дистиляту і відведенням барди у вигляді відходу виробництва);

- в епюраційні (виділення з бражного дистиляту або спирту-сирцю і концентрування головних домішок і їх відбір з фракцією головного етилового спирту - побічним продуктом виробництва);

- в ректифікаційної (концентрування спирту і його пастеризація, а також виділення в процесі концентрування спирту проміжних домішок у вигляді сивушних фракцій);

- в сивушної або екстрактивних -ректіфікаціонной (концентрування сивушного масла і виділення його у вигляді товарного побічного продукту виробництва);

- в колоні остаточного очищення (додаткове очищення ректифікованого спирту з відведенням на повторну ректифікацію спиртових фракцій з домішками);

- в колоні для виділення спирту з головної фракції (виділення з головної фракції і концентрування метанолу, альдегідів і складних ефірів).

Характеристика комплексів устаткування. Лінія починається з комплексу устаткування для мийки, очищення та подрібнення крахмалосодержащего сировини, до складу якого входять картофелемойкі, Каменеловушки, водороздільники, барабанні Каменеловушки, дробарки для подрібнення картоплі і зерна, а також подрібнювачі для тонкого подрібнення зернової сировини.

До складу лінії входять комплекс, що складається з установок для теплової обробки крахмалосодержащего сировини - змішувачів предразварніков, виручених апаратів і паросепараторов, апаратів гідродинамічної обробки замісу, що забезпечують різні схеми розварювання.

Наступним в лінії є комплекс обладнання для охолодження та оцукрювання заторів, до складу якого входять апарати з безперервним оцукрювання і вакуум -Охолодження, апарати з двоступінчастим вакуум -Охолодження, а також апарати з безперервним охолодженням і оцукрювання при атмосферному тиску.

Комплекс обладнання для бродіння і культивування дріжджів складається з бродильних апаратів і пристроїв для мийки, спіртоловушек і дріжджових апаратів.

У лінії для виробництва спирту з меляси комплекс обладнання складається з рассіропніков, апаратів для розмноження дріжджів і пеноловушек, а також пристроїв для відбору проб, вимірювання витрат меляси і контролю щільності рассіропкі.

Ведучий комплекс обладнання в лінії призначений для перегонки і ректифікації спирту. У його складі є брагоректифікаційний і ректифікаційні установки, установки для отримання безводного спирту, холодильники і кип'ятильники брагоперегонной апаратів, допоміжне обладнання ректифікаційних установок, а також обладнання для обліку та зберігання спирту.

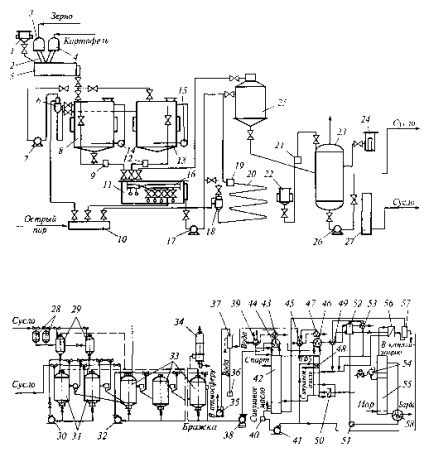

На рис. представлена машинно-апаратурна схема лінії виробництва спирту з крахмалосодержащего сировини з використанням механіко-ферментативної обробки.

Мал. Машинно-апаратурна схема лінії виробництва етилового ректифікованого харчового спирту

Пристрій і принцип дії лінії. Подрібнене зерно після молотковій дробарки 3 надходить в змішувач 5 через лоток 2, де змішується з теплою водою температурою 60. 65 ° С і # 945; -амилазой ферментативного препарату, що надходить з витратного збірника 1. Співвідношення зерна і води, що надходять в змішувач, становить 1. 3, а температура замісу підтримується на рівні 50. 55 ° С. Тривалість перебування замісу в змішувачі 5 становить 10. 12 хв. У змішувачі 5 відбувається початкова стадія розрідження крохмалю і розчинення сухих речовин, а також забезпечується нормальна плинність маси за рахунок дії # 945; -амілази.

При переробці картоплі подрібнена на молоткової дробарці 4 картопляна кашка також подається в змішувач 5, де змішується в ньому з рідким ферментним препаратом.

З змішувача 5 зерновий заміс насосом 7 подається на контактну головку 6, де підігрівається з розподільника 10 паром до 70. 72 ° С, і далі в апарати 8 і 13 гідродинамічної і ферментативної обробки I ступені, обсяг яких забезпечує витримку в ньому замісу не менше 3 , 5. 4,0 ч. Після заповнення апарату приблизно на 1/3 підключається циркуляційний контур, що включає відцентрові насоси 14 і 15, що забезпечують перемішування маси в апараті при її температурі 65. 70 ° С. Під час гідродинамічної обробки сировини відбувається подальше розрідження, розчинення крохмалю і сухих речовин зерна за рахунок дії # 945; -амілази.

При переробці подрібнений картопля, змішаний з # 945; -амилазой, закачується насосом 7 через контактну головку 6 в апарати 8 і 13. Далі процес здійснюється за параметрами, що застосовуються при переробці зерна.

Ферментативно-теплова обробка сировини здійснюється наступним чином. Заміс або картопляна кашка з апаратів I ступені 8 і 13 за допомогою дозуючих пристроїв 9 і 12 відводиться в горизонтальний, розділений на три відсіки апарат 11 гідродинамічної і ферментативної обробки II ступені, забезпечений мішалками 16.

У першій секції апарату 11 крохмалевмісні маса витримується при перемішуванні 15. 16 хв при 65. 72 ° С, після чого перетікає через переливний отвір в другій відсік, нагрівається в ньому гострою парою з розподільника 10 до 72. 75 ° С і витримується 15. 16 хв. У третьому відсіку температура маси шляхом подачі в неї пара піднімається до 85. 95 ° С.

В процесі оцукрювання стерилізована маса в випарнику -осахарівателе 23 змішується з глюкоамилазой, що надходить з витратного збірника 22 через дозатор 21, і витримується при 55 ° С протягом 30. 35 хв. Основна кількість формаліну, переважна розвиток кислотообразующих бактерій при зброджуванні, подається зі збірки 24.

Сусло з випарника - осахариватель 23 плунжерним насосом 26 закачується в теплообмінний апарат 27 і після охолодження до температури складки 18. 20 ° С надходить в бродильні апарати 31 і 33, де зброджується безперервно-потоковим способом. При цьому способі приготовані в дрожжанках 28 дріжджі надходять у взбражіватель 29, звідки подаються в головний бродильний апарат 31. зброжує сусло з головного бродильного апарату 31 послідовно по перетічними трубах надходить в бродильні апарати 33. З останнього бродильного апарату зріла бражка насосом 38 подається на перегонку в дефлегматор ректифікаційної колони 43. Насосами 30 і 32 сусло видаляється з бродильних апаратів на випадок дезінфекції. З виділився при бродінні діоксиду вуглецю спирт вловлюється в спіртоловушке 34.

Виділення спирту з бражки і очищення спирту-сирцю (ректифікація) від домішок проводиться в брагоректифікаційний вакуумному апараті, який складається з трьох колон: брагоепюраціонной 55, епюраційні 48 і ректифікаційної 42, теплообменкой апаратури, збірних ємностей, насосного господарства і системи КВП.

У дефлегматоре 43 бражка нагрівається теплом конденсації спиртної пари ректифікаційної колони 42 до 40. 50 ° С. З теплообмінника бражка надходить в дефлегматор епюраційні колони 46, догрівається в ньому водно-спиртовими парами епюраційні колони 48 до 50. 55 ° С і переходить в додатковий підігрівач бражки 49, де її температура за рахунок утилізації тепла не скондесувалися в дефлегматоре-випарнику 56 водно спиртових парів брагоепюраціонной колони 55 доводиться до 70. 75 ° С. Остаточний догрів бражки до 85. 90 ° С здійснюється в підігрівачі бражки 50.

Нагріта брага з теплообмінника 49 надходить в сепаратор 52, звільняється від діоксиду вуглецю в конденсаторі 53 і з нього додатковим насосом 51 подається на верхню тарілку брагоепюраціонной колони 55. Колона 55 складається з 34 тарілок, 18 з яких розташовані в отгонной частини колони, 11 - в епюрірующей і 5 (пеноулавлівающіе) - над епюрірующей частиною колони. Епюрірующая і відганяючи частини брагоепюраціонной колони 55 розмежовані між собою циліндричної-обечайкой з патрубком для відбору епюрірованних водно-спиртових парів.

У епюрірующей частини колони 55 з бражки відганяється частина спирту з супутніми спирту головними і проміжними домішками, який у вигляді парового потоку надходить в міжтрубний простір випарника, випаровує лютерную воду, конденсується і надходить в колектор бражного дистиляту 56.

Епюрірованная бражка переходить в отгонную частина брагоепюраціонной колони 55, де з неї повністю відганяється спирт. Барда відводиться в теплообмінник 58, де віддає тепло бражці і охолоджується до 70. 75 ° С. Колона 55 працює при тиску 150. 170 кПа.

Епюрірованние водно-спиртові пари з брагоепюраціонной колони 55 через пеноловушку 54 надходять в кип'ятильник 50, обігріваючи при цьому епюраційні-ву колону. Конденсат епюрірованних парів і кип'ятильника 50 направляється на 10-ю або 15-ю тарілку епюраційні колони 48. бражної дистилят з колектора 56 надходить на 20-ю і 25-ю тарілки епюраційні колони 48.

Епюраційні колона 48 містить 39 многоколпачкових тарілок, з яких 20. 25 працюють в режимі виварювання домішок, 6. 11 - в режимі гідроселекціі домішок і 8 - на концентрування домішок. Працює колона при тиску 50. 65 кПа. Конденсат з дефлегматора 46 і надлишок дистиляту з конденсатора 47 і спіртоловушкі 45 повертаються на верхню тарілку колони для її зрошення флегмою. Лютерная вода в колону 48 подається насосом 41 зі збірки лютерной води 40.

Епюрат з епюраційні колони 48 надходить на 16-ю тарілку ректифікаційної колони 42. Ректифікаційна колона 42 складається з 81 многоколпачковой тарілки, 16 з яких працюють на отгонку спирту, 10. 15 - на пастеризацію спирту і 55 - на зміцнення спирту. Колона забезпечена дефлегматором 43, конденсатором 44 і спіртоловушкой 39. Чи не виділені в епюраційні колоні 48 домішки конденсуються в нижній частині колони ректифікації 42 і відводяться з 7. 10-й тарілки з парової фази. Колона ректифікації 42 зрошується флегмою з дефлегматора і конденсаторів 44 і 39. Відбір ректифікованого спирту виробляється з 72. 75-й тарілок ректифікаційної колони 42. колона ректифікації 42 працює при тиску 50. 70 кПа. Відбір головної фракції етилового спирту проводиться з додаткового конденсатора 45 епюраційні колони 48, звідки фракція відводиться в збірник головних фракцій.

Вакуум в колонах 55, 46 і 42 створюється вакуум-насосом 35. У вакуумну систему входить барометричний конденсатор 37, де в якості абсорбера використовується 10-тарілчаста царга з многоколпачковимі тарілками. Вода, що надходить на зрошення в барометричний конденсатор 3 7, відводиться в збірник барометрической води 36.