Токарська - один з найпопулярніших видів, який полягає у видаленні зайвого шару матеріалу за допомогою верстата і різців різного призначення: свердлами, різцями, зенкерами, розгорненнями. Гострінням можливо надавати заготівлі будь-яку форму, створювати прямолінійні отвори і порожнини.

Технологія обробки металу на токарному верстаті

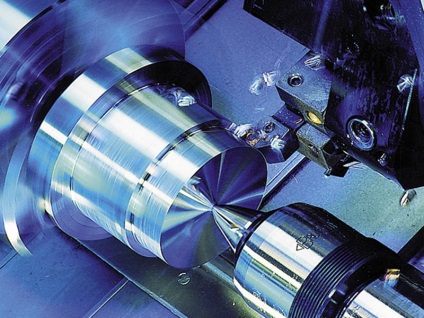

Принципова відмінність від інших видів металообробки - головний рух робить не інструмент, а заготовка, якій надається обертання. Інструмент при цьому нерухомий і робить тільки рух подачі, що дозволяє значно спростити процес роботи з технічної точки зору і забезпечити безпеку для оператора верстата.

Можливість вільно переміщувати інструмент в горизонтальній площині відкриває широкі можливості для створення деталей будь-яких симетричних форм. Для розширення спектру токарних робіт верстати укомплектовують додатковими пристосуваннями: люнетів, патронами, револьверними головками. Також гострінням можливо не тільки надавати заготівлі форму, але і відрізати, але для цієї мети краще підійде стрічкопильний відрізний верстат.

Переваги токарного оброблення

- Можливість створення виробів різних форм: кулястих, циліндричних, конусоподібних.

- Можливість створення деталей з будь-яких матеріалів: вуглецевих сталей, міді, бронзи, титану, чавуну, пластику і т.д.

- Точність і якість фінального результату роботи.

- Мала кількість відходів - на великих підприємствах стружка переплавляється та використовується повторно.

Недоліки токарного оброблення

- Висока вартість верстатів і гучність процесу.

- Неможливість створення несиметричних по центральній осі заготовок.

Перед роботою заготовка затискається в спеціальних лещатах, а навпаки кріпиться інструмент. Верстат розкручує деталь, при цьому інструмент робить поступальний рух і під зусиллям врізається в матеріал заготовки. Зайвий метал зрізається у вигляді стружки. Стружка різниться за своєю формою:

- Зливна, у вигляді гвинтових тонкої стрічки. Утворюється при роботі з м'якими матеріалами: міддю, оловом, пластиком.

- Стружка сколювання - виходить під час роботи з малопластичних матеріалами - чавуном, бронзою. Складається з окремих елементів, практично не з'єднаних один з одним.

- Стружка надлому утворюється при виготовленні деталей з міцної сталі і деяких видів латуні при великій швидкості подачі. Зовні схожа на зливну, але легко розпадається на окремі елементи при фізичному впливі.

Найбільш небезпечна зливна стружка, так як має дуже гостру кромку і може привести до травм. Для її поділу на окремі елементи використовується кілька прийомів:

- установка додаткової міцної пластини, яка деформує стружку і ламає її;

- канавки - в основному виконуються на свердлах; стружка в канавці доворачивать і ламається;

- переривчаста робота, при якій утворюється стружка безпечної довжини.

Режими токарного оброблення металу

На ефективність різання впливають швидкість і глибина різу, а також подача інструменту. Для досягнення якісного результату і оптимізації використовуваної потужності ці параметри потрібно розрахувати.

При визначенні режиму точіння спочатку визначається глибина різу, після цього - подача. На основі даних параметрів вираховується швидкість різання. При розрахунку глибини різу робиться невеликий припуск, який розраховується виходячи з фінального розміру деталі так:

- 60% для чорнової;

- 20-30% - для напівчистової;

- 10-20% - для чистової.

Величина подачі обмежується міцністю матеріалу: при занадто великій величині може зламатися інструмент або деформуватися заготовка, а при малій - верстат працюватиме непродуктивно.

Швидкість різу залежить від матеріалу ріжучої частини інструменту, матеріалу заготовки, подачі і інших чинників. Також висока швидкість різу потрібна для виготовлення деталей з конструкційної сталі, а параметри обробки алюмінієвих заготовок в 5-6 разів вище, ніж з вуглецевої сталі.

На знос різця впливає подача і глибина різу. Для більш продуктивної роботи рекомендується збільшувати подачу. Наприклад, при збільшенні подачі в два рази, швидкість необхідно зменшити всього на 20%.

Параметри різу впливає на продуктивність верстата і якість обробки, тому варто вибирати високопродуктивні різці з великою стійкістю на великих швидкостях різу. Наприклад, різці з швидкорізальної сталі зі зростанням швидкості втрачають стійкість, а з твердих сплавів дозволяють працювати з деталлю при 100 м / хв і стійкості від 30 до 60 хвилин.

Види токарних верстатів

Найпопулярніший і універсальний верстат - токарно-гвинторізний, простий і дешевий в обслуговуванні. Принцип його роботи простий: заготівля поміщається в затиск і розкручується, а нерухомий різець знімає зайвий матеріал. Застосування додаткових пристосувань значно розширює функціонал таких агрегатів.

Так як як точно обробити метал на токарному верстаті в ручному режимі складно, додатково необхідно використовувати різні пристосування: Нутрометри для вимірювання внутрішнього діаметру деталі і штангенциркулі для вимірювання внутрішнього і зовнішнього діаметрів.

Для високоточних робіт застосовуються верстати з ЧПУ - програмовані пристрої, плюсами яких є:

- стійкість до вібрації;

- висока продуктивність;

- передбачуваний час роботи;

- зменшення впливу людського фактора.

При цьому вартість обладнання з ЧПУ досить висока, тому має сенс його купувати тільки при виготовленні великої партії деталей, а також використовувати в режимі дво- і тризмінній роботи.

Револьверні верстати використовуються в основному для складних операцій, виготовлення виробів з прутків і штучних деталей. Вони можуть управлятися як людиною, так і ЧПУ. Їх головна перевага - револьверна головка, на якій закріплюється відразу кілька інструментів і які можна змінювати в процесі роботи. При цьому на деяких моделях з ЧПУ інструмент приводиться в рух, що дозволяє виконувати складну обробку.

Карусельні верстати застосовуються для роботи з великими виробами, при цьому основний рух відрізняється невеликою швидкістю. Заготівля кріпиться на стіл і обертається на у вертикальній, а в горизонтальній площині. Як інструмент виступає револьверна головка з декількома інструментами.

Види інструментів для токарної обробки

Найпоширенішим засобом створення деталей є різці. Вони відрізняються за формою кромки і матеріалу, який повинен бути міцніше, ніж матеріал деталі. Зустрічаються різці з алмазу і кераміки, призначені для високоточної роботи.

Для підвищення ефективності процесу токарної обробки металу необхідно правильно підібрати кут різця - від нього залежать стабільність роботи і продуктивність верстата. Розрізняють головний і допоміжний кути:

- головний кут утворюється між поверхнею заготовки та передньою частиною різця;

- допоміжний кут утворюється між поверхнею заготовки та задньою частиною різця.

Кути виставляються в залежності від способу установки різця. Якщо головний кут буде занадто великим, то стійкість різу знизиться, тому варто робити кут якомога менше. Для заготовок з невеликим перетином головний кут виставляється в межах від 65 до 90 градусів, а для великого перерізу - 35-45. Допоміжний кут потрібно виставляти в межах 15-35 градусів - при великих кутах різець буде нестабільним.

Різна форма різців дозволяє виконувати широкий спектр робіт:

- для обробки зовнішніх поверхонь використовують прямі і відігнуті;

- прохідні застосовують для округлих деталей;

- для відрізу деталі і прорізання канавок використовують відрізні різці.

Велика кількість різних верстатів, різців і додаткових інструментів дозволяє використовувати токарної обробки для створення практично будь-яких виробів з різних металів, від вуглецевої сталі і титану до мети і пластика.

Зв'яжіться з нами

Наша продукція:

вертикальні верстати

(З рухомим столом)

вертикальні верстати

(З рухомим інструментом)