Тріщини в станинах можуть бути ліквідовані різними способами: заваркою з наступною механічною обробкою (при необхідності), за допомогою накладок, штифтів, стяжок.

Для запобігання подальшому поширенню тріщини використовують накладки. Кінці тріщини засверливают свердлом Ø 4. 5 мм; вирізують з м'якої листової сталі товщиною 4. 5 мм накладку (її розміри повинні перекривати кордони тріщини не менше ніж на 15 мм); відповідно до розмірів накладки з картону або листового свинцю вирізають прокладку; в накладці і прокладання по периметру свердлять наскрізні отвори під гвинти М5 і М6 з потайною головкою на відстані 10 мм від краю і 10. 15 мм один від одного; в станині розмічають по накладці і свердлять отвори і нарізують різьблення М5 або М6; прокладку і накладку змащують суриком або клеєм (БФ2, карбонільним клеєм, цементом і ін.) і закріплюють на станині гвинтами; краю накладки расчеканівают і обпилюють.

За допомогою стяжок тріщини усувають наступним чином: на деякій відстані від тріщини по обидві її сторони свердлять і розгортають два отвори, в які запресовують штифти з виступаючими кінцями; з сталевого листа виготовляють пластину-стяжку, що має два наскрізних отвори (під штифти), міжосьова відстань яких трохи менше відстані між штифтами, встановленими на станині; тріщину стягують струбцинами; пластину-стяжку нагрівають і встановлюють на штифти. При охолодженні пластини-стяжки тріщина стягується.

За допомогою штифтів тріщини ліквідують так: кінці тріщини засверливают свердлом Ø 4. 5 мм, тим же свердлом свердлять отвори уздовж тріщини на відстані 6. 8 мм друг від друга; у всіх отворах нарізають різьбу, в них ввинчивают різьбові штифти, виготовлені з міді або м'якої сталі, кінці яких повинні виступати над поверхнею станини на 1,5. 2 мм; потім свердлять отвори між штифтами з перекриттям штифтів не менше ніж на 1/4 діаметра; в отворах нарізають різьбу і ввинчивают в них штифти, оброблення врівень; кінці штифтів расчеканівают.

Пробоїни і відколи в станині усувають заваркою пробоїн і наплавленням відколів з наступною механічною обробкою, а також установкою вставки, ввертиш або пробки.

При установці вставки сколотити місце запиливают або фрезерують; виготовляють вставку за формою паза і запресовують її в паз; вставку можна додатково кріпити гвинтами.

При установці ввертиш пошкоджене місце станини рассверливают; нарізають в отворі різьблення; в отвір вкручують металеву, попередньо змащену суриком різьбову пробку, яку стопорять кернение.

При установці пробки невеликі відколи засверливают і розгортають; в отриманий отвір запресовують металеву пробку, обпиляними за формою ремонтованої поверхні.

Зламані виступаючі частини станини (кронштейни, вушка, стрижні) відновлюють наступними способами: приварюванням відламаною частини, установкою вставки або пробки. В останньому випадку залишилася на станині частина зламаного елемента видаляють (струганням, фрезеруванням, обрубанням, запилення, висвердлюванням); потім під цю вставку фрезерують або випилюють паз або засверливают і розгортають (або нарізають різьбу) під пробку (або під штифт з нарізним кінцем); вставку запресовують в паз і кріплять гвинтами; пробку запресовують, а штифт ввинчивают різьбовим кінцем, змазаним суриком. При наявності в зламаному кронштейні отвору його розточують або розгортають до номінального розміру після установки вставки.

Зношені отвори станини відновлюють наплавленням шару металу на поверхню отвори з наступною механічною обробкою до потрібного діаметрального розміру і установкою ремонтної втулки: зношене отвір рассверливают або розточують під запрессовку в нього втулки або склянки; від про- ворота останні стопорять гвинтом; у втулці (склянці) растачивают або розгортають отвір потрібного діаметрального розміру.

Вибір способу відновлення напрямних станини визначається характером і ступенем їх зносу, а також умовами ремонту (оснащеністю підприємства спеціальним обладнанням та устаткуванням). Завдання полягає в тому, щоб вибрати такий спосіб відновлення, який забезпечував би необхідну точність напрямних при найменших витратах часу і коштів. У ремонтній практиці для відновлення напрямних застосовують шабрування, шліфування, тонке фрезерування, стругання з подальшим шліфуванням, стругання з подальшим шабрением і притиранням. У таблиці наведено дані, які характеризують трудомісткість і ефективність деяких способів відновлення напрямних станин.

Утворені при експлуатації направляючих глибокі ризики і задираки запаюють бабітом. Ремонтується місце ретельно зачищають, обробляють кромки під кутом 90 ° з високою шорсткістю поверхні. Поверхня знежирюють ацетоном, бензином або розчином кальцинованої соди, підігрівають, наносять флюс (хлористий цинк) і здійснюють пайку масивним (1,5. 2 кг) паяльником.

Зазначені дефекти усувають також металізацією. Для цього після здійснення перерахованих підготовчих операцій на дефектний місце за допомогою металізатора напилюють цинк або латунь. Після напилення або паяння напрямні шліфують або шабрують.

Якщо ремонт станин виконує цехова ремонтна бригада, то застосовувати спеціальні верстати для механічної обробки напрямних недоцільно через їхню малу завантаження.

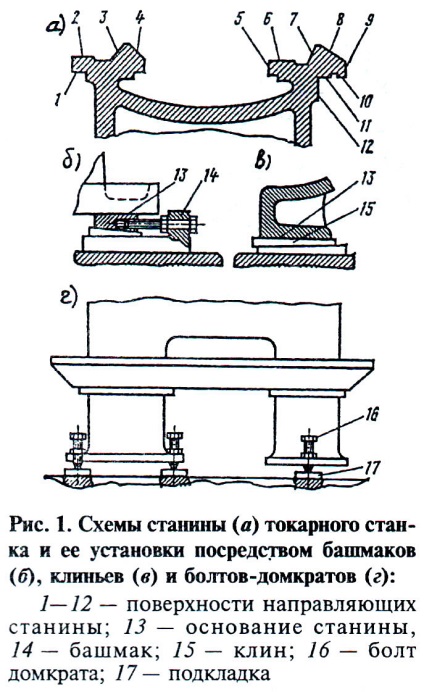

При зносі напрямних станин до 0,12 мм в цих умовах використовують шабреніе або шабреніе з притиранням пастою ГОІ. Слід зазначити, що навіть при незначному зносі (до 0,05 мм) напрямних, їх відновлення шабрением відрізняється значною трудомісткістю і вартістю, але низькою продуктивністю. Однак шабреніе забезпечує високу точність контакту сполучених поверхонь (до 30 плям на площі 625 мм 2). Шабрування напрямних здійснюють або без зняття станин з їх фундаменту, або зі зняттям з фундаменту і установкою на плиті або жорсткому бетонній підлозі. Після установки станин, наприклад, токарного верстата її напрямні виставляють в поздовжньому напрямку за рівнем, який встановлюють на менш зношених частинах горизонтальної направляючої по всій її довжині. Положення станини в поперечному напрямку перевіряють рамним рівнем, який додається до площини, на яку кріплять коробку подач. Одночасно перевіряють перекіс, використовуючи місток або каретку (застосовується як місток і рівень). Місток розташовують на різних ділянках уздовж напрямних. Залежно від показань рівнів положення станини регулюють черевиками 14 (рис. 1, б) або клинами 15 (рис. 1, в), які підкладають під її підставу або ніжки. Зручною є вивірка за допомогою болтов- домкратів 16 (рис. 1, г). Ввертивая або викручуючи болти, станину піднімають або опускають. Регулювання виконують до тих пір, поки бульбашка основний ампули рівня не займе нульового положення. Це вказує на правильне положення станини.

Трудомісткість і ефективність деяких способів ремонту направляючих станин