У ремонтному виробництві рухомого складу технологія МПК видається такою послідовністю операцій: підготовка деталей до контролю, намагнічування деталі, нанесення магнітного індикатора, огляд контрольованої поверхні і розбраковування, розмагнічування, контроль розмагніченості.

Підготовка деталі до контролю

Перед оглядом деталі повинні бути очищені від окалини, бруду, мастила. Однак, в ремонтних депо до теперішнього часу повсюдно відсутні ефективні засоби очищення деталей, що вносить значні труднощі в забезпечення достовірності МПК.

- деталь очищається до металу;

- деталі, що піддавалися машинному митті, додатково очищають вручну, якщо на поверхні залишилися забруднення;

- при очищенні застосовують волосяні і металеві щітки, скребки, ганчір'я і серветки, які не залишають ворсу на очищеній поверхні. Застосування металевих щіток або скребків після намагнічування не допускається, так як це може призвести до помилкових осадження магнітних індикаторів;

- при контролі деталі "сухим" способом нанесення магнітного порошку необхідно вжити заходів до видалення масляних забруднень і просушування, так як масляна або волога поверхня ускладнює рух магнітних частинок;

- при контролі деталей з темною поверхнею і при використанні темних магнітних порошків на очищену поверхню необхідно наносити тонкий шар світлої фарби або алюмінієвого порошку (контрастний шар не повинен перевищувати 30 мкм);

- при використанні водних магнітних суспензій на основі концентратів магнітної суспензії (КМС) "ДІАГМА" підлягають контролю поверхні знежирюють за допомогою губки, змоченою цієї ж суспензією.

намагнічення

Наведемо особливості намагнічування деталей різними намагнічуючі пристрої:

1) Намагнічення соленоїдами:

а) При намагнічуванні соленоїдами довжину зони достатньої намагніченості (ДН) визначають залежно від діаметра або максимального розміру поперечного перерізу деталі і уточнюють експериментально шляхом вимірювання складової Нт вектора напруженості магнітного поля на поверхні деталі.

Для забезпечення достатньої довжини зони ДН деталь в соленоїді слід розміщувати так, щоб вісь соленоїда збігалася з контрольованою поверхнею деталі (рисунок 1.7).

Це пояснюється тим, що величина магнітного поля соленоїда максимальна в його центрі.

Малюнок 1.7 - Установка деталі в НУ для контролю

б) Намагнічення довгих деталей (L / D> 5) здійснюють безперервним переміщенням соленоїда уздовж деталі або дискретним переміщенням соленоїда уздовж деталі - по ділянках. Швидкість безперервного переміщення соленоїда повинна бути такою, щоб він за 10 з переміщався в межах зони ДН. Суміжні ділянки повинні перекривати один одного не менше ніж на 20 мм.

в) Для намагнічування ділянок деталей, прилеглих до торців, соленоїд встановлюють так, щоб торець деталі входив в соленоїд не менше ніж на 30 мм, і переміщають соленоїд від торця деталі до центру.

г) При намагнічуванні деталей зі змінним перетином визначають довжину зони ДН для окремих ділянок, і кожна ділянка намагничивают як окрему деталь, контролюючи її від краю до центру.

д) Деталі з односторонньою масивної частиною намагничивают переміщенням соленоїда від кінця деталі з меншим перетином до її масивної частини.

е) Короткі деталі (L / D <5) при намагничивании сами становятся магнитами, у которых появляются собственные магнитные полюсы (рисунок 1.8).

Малюнок 1.8 - Намагнічення коротких деталей

Напрямок вектора магнітного поля намагніченою деталі протилежно напрямку магнітного поля соленоїда, в результаті деталь виявляється намагніченою на величину результуючого поля Нрез:

т. е. чим коротше деталь, тим більше розмагнічує фактор. Для зменшення дії розмагнічуючого фактора вживають таких заходів: складають деталі в ланцюжки, при цьому площа дотику торцевих поверхонь деталі повинна бути не менше 1/3; подовжують деталі спеціальними подовжувачами, виготовленими з магнітомягкого стали.

2) Намагнічення за допомогою СНУ:

а) седлообразно намагнічуючі пристрої (СНУ) застосовують для намагнічування деталей довжиною не менше 600 мм і діаметром не менше 100 мм, в тих випадках коли необхідне значення Нф не перевищує 25 А / см (середній частині осі колісної пари, литих деталей автозчеплення).

б) Зона контролю СНУ знаходиться з двох зовнішніх сторін дуг, а між дугами СНУ - неконтрольована зона, в якій Нn більше Нф в три рази.

в) СНУ розташовують над контрольованою поверхнею так, щоб відстань між верхньою дугою і контрольованою поверхнею було 40 - 60 мм.

г) При контролі СНУ намагничивается тільки верхня частина деталі в межах 120 °, тому циліндричні деталі контролюють не менше трьох разів, повертаючи на кут не більше 120 °.

3) Намагнічення магнітами і електромагнітами:

а) Електромагніти та постійні магніти застосовують при контролі ділянок великогабаритних деталей або деталей складної форми, якщо відомі зони контролю і переважне розташування дефектів. Як правило, їх застосовують для підтверджує контролю.

б) Постійні магніти застосовують для намагнічування деталей з товщиною стінки не більше 25 мм.

в) Постійні магніти не застосовують для намагнічування деталей з магнітожорстких матеріалів.

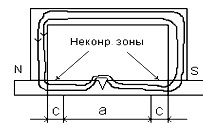

г) Полюси магнітів утворюють на поверхні деталі при намагнічуванні неконтрольовані зони (рисунок 1.9) шириною С = 5 - 15 мм, в яких дефекти не виявляються. Конкретна величина зони З залежить від матеріалу стали, конструкції магніту, розмірів деталі і визначається експериментально.

Малюнок 1.9 - Контроль деталі за допомогою електромагнітів і постійних магнітів

Фактори, що впливають на чутливість контролю:

1) Напрям намагнічування.

Напрямок намагнічування деталі при магнітопорошковому контролі робить істотний вплив на чутливість контролю.

Картина виявлення втомних і шліфувальних тріщин, отримана на основі досліджень і багаторічного досвіду контролю деталей, показала наступні залежності:

при а = 0 - 10 ° тріщини не виявляються, так як силові лінії поля перериваються на дефекті і не утворюють магнітного поля розсіювання дефекту;

при а = 0 - 30 ° виявлення тріщин не гарантується;

при а = 30 - 80 ° тріщини виявляються гарантовано, однак при а = 60 - 80 ° індикаторний малюнок виявляється більш чітко;

при а = 80 - 90 ° досягається максимальна чутливість контролю, де а - кут між вектором напруженості магнітного поля і найбільш вірогідним напрямком виникнення дефекту.

Малюнок 1.10 - Вибір напрямку намагнічує поле

Якщо напрямок ймовірних тріщин невідомо, то деталь послідовно намагничивают в двох напрямках, виробляючи після кожного намагнічування нанесення суспензії і огляд.

Для виявлення зиґзаґоподібної тріщини необхідною умовою є а 30 ° напрямки намагнічує поле до ланкам такої тріщини.

2) Товщина немагнітного покриття.

При наявності немагнітного покриття на поверхні перевіряється деталі (фарби, бруду і т.п.) чутливість магнітопорошкового контролю знижується.

3) Співвідношення нормальної і тангенціальної складових поля. Зона достатньої намагніченості.

Вектор напруженості магнітного поля Н в будь-якій точці на поверхні намагніченою деталі може бути розкладений на дві складові: Нф - тангенціальну (спрямовану по дотичній до поверхні деталі) і Нn - нормальну (спрямовану перпендикулярно до поверхні деталі). Магнітне поле над дефектом формується тангенціальної складової поля. Розглянемо вплив співвідношення складових поля Нф і Нn на виявлення дефектів. Уявімо собі намагнічений за допомогою соленоїда зразок (рисунок 1.11).

Малюнок 1.11 - Формування магнітного поля над дефектом

Чинне магнітне поле соленоїда покажемо у вигляді двох замкнутих силових ліній, розташованих на деякій відстані один від одного. Природно, що при видаленні від соленоїда магнітне поле зменшується. Проведемо дотичні до ліній поля соленоїда в місцях виходу силових ліній на поверхню деталі в точках 1 і 2, позначивши напрямок вектора Н. Розкладемо вектор Н в точках 1 і 2 на складові поля Нф і Нn. Виконавши розкладання, бачимо, що в точці 1, яка ближче до соленоїда, величина вектора Нф більше, ніж Нф в точці 2, і, навпаки, у міру віддалення від соленоїда зменшується величина вектора Нn. Дослідним шляхом визначено, що для виявлення дефектів необхідно виконання умови Нn / Нф <3.

Зоні достатньої намагніченості - зона, яка характеризується відстанню від джерела магнітного поля і в якій можливе виявлення дефектів. Зона ДН визначається декількома факторами: величиною тангенціальної складової Нф на поверхні контрольованої деталі, співвідношенням Нф і Нn. потужністю джерела магнітного поля, взаємним розташуванням джерела магнітного поля і контрольованої деталі, формою, розміром і матеріалом контрольованої деталі.