1. Технологія монтажу відцентрового насоса.

1.1. Принцип дії насосів.

Насосами називають гідравлічні машини, призначені для переміщення рідин. Насос здійснює свою роботу за рахунок енергії двигуна. Частина цієї енергії витрачається на подолання гідравлічних і механічних опорів, інша - на створення надлишкового тиску (розрідження), за рахунок якого рідина переміщається від насоса до місця її споживання.

У всіх галузях промисловості застосовують насоси різних конструкцій. Найбільш поширені лопатеві насоси - відцентрові, осьові і вихрові. При необхідності створення високого напору рідини або точної її дозування застосовують насоси об'ємного типу - поршневі і роторні.

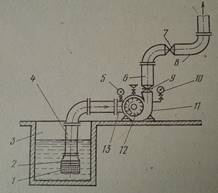

Рис.1. Схема відцентрового насоса: 1-сітка, 2, 7-приймальний і зворотний клапан, 3-резервуар, 4, 8-всмоктуючий і нагнітальний трубопроводи, 5-вакуумметр, 6, 13-патрубки, 9-засувка, 10-маноматр, 11- насос, 12-робоче колесо.

Відцентрові насоси (рис.1) прості за конструкцією і зручні в експлуатації. Головними частинами відцентрового насоса є робоче колесо з вигнутими лопатками, посаджене на валу, і нерухомий корпус насоса спіральної форми, що ізолює колесо від зовнішнього середовища. Корпус насоса має патрубки для приєднання його до всмоктуючого і нагнітального трубопроводів. Між всмоктуючим патрубком корпусу і колесом щоб уникнути циркуляції рідини всередині насоса влаштовано лабіринтове ущільнення. Для пуску відцентрового насоса усмоктувальний трубопровід і корпус насоса повинні бути залиті рідиною, так як виникає при обертанні робочого колеса відцентрова сила через невеликий щільності повітря (в порівнянні з щільністю рідини) недостатня для створення необхідного розрідження. Для того щоб залита рідина не йшла в резервуар, служить приймальний клапан. Сітка охороняє насос від забруднення, а також від попадання в нього сторонніх предметів, які можуть викликати поломку.

При обертанні робочого колеса рідина, залита в насос перед його пуском, захоплюється лопатками, під дією відцентрової сили рухається від центру колеса до периферії уздовж лопаток і подається через спіральну камеру в нагнетательную трубу. Тому на вході в колесо в тому місці, де усмоктувальна труба з'єднується з корпусом насоса, створюється розрідження, під дією якого вода з резервуара всмоктується в насос. Таким чином, створюється безперервний рух рідини з резервуара через всмоктувальну трубу, насос, засувку, зворотний клапан в нагнетательную трубу. На насосі встановлюють вакуумметр і манометр.

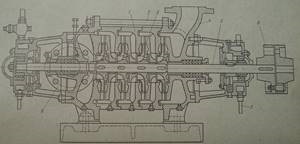

Рис.2. Секційний чотириступінчастий відцентровий насос: 1-секції, 2-стягнуті шпильки, 3-робоче колесо, 4, 8-нагнетатальний і всмоктує патрубки, 5-вал, 6-полумуфта, 7-трубопровід охолодження підшипника.

Відцентрові насоси розрізняють:

- по числу коліс - одноколісні або одноступінчасті і багатоколісного або багатоступінчасті (до 10-12 коліс);

- по створюваному тиску: низького тиску - до 0,2МПа, середнього тиску - до 0,6 МПа, високого тиску - понад 0,6 МПа;

- за способом підведення рідини до колеса - з одностороннім і двостороннім підведенням рідини до колеса;

- розміщенням валу насоса - горизонтальні (найбільш поширені) і вертикальні (застосовуються головним чином для відкачування води з глибоких свердловин);

- за способом роз'єму корпусу: з горизонтальним роз'ємом - корпус ділиться на верхню і нижню частини і з вертикальним роз'ємом - секційні (рис.2), корпус яких складається з секцій, що стягують між собою стяжними шпильками.

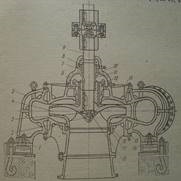

Відцентровий насос типу В (рис.3) - вертикальний, одноступінчатий, з робочим колесом одностороннього входу, призначений для перекачування води або іншої чистої рідини при напорі до 90м стовпа рідини. Вхідний патрубок насоса відлитий разом з нижньою кришкою і спрямований вертикально вниз, напірний патрубок - горизонтально. Корпус насоса має верхню і нижню кришки, виготовлені з чавуну або сталі, робоче колесо насоса чавунне, вал насоса сталевий. Корпус насоса спирається двома лапами на фундаментні плити. Робоче колесо насоса скріплене призматической шпонкой і гайкою з шайбами. Ковпак служить для кращого напрямку потоку. Біля входу рідини в робоче колесо між нижньою кришкою і колесом встановлені кільця - сталеве захисне і чавунне уплотняющее. Сальник насос складається з корпусу, кришки і промасленим бавовняної набивання. Сальник набивають за допомогою втулки. На верхній кришці встановлений направляючий підшипник з водяною мастилом. Осьова навантаження, маса ротора електродвигуна, трансмісія вала і робочого колеса насоса сприймаються опорним підшипником електродвигуна. Вали насоса і електродвигуна з'єднані за допомогою муфт і трансмісійного вала.

Рис.3. Вертикальний насос типу В: 1, 14-фундаментні плити, 2-ковпак, 3-шайба, 4-робоче колесо, 5-корпус, 6-шпонка, 7-набивка, 8-кришка, 9-вал, 10-корпус сальника, 11-захисна втулка, 12-підшипник, 13, 15-верхня і нижня кришки корпусу, 16, 17-захисне та уплотняющее кільця, 18-гайка.

1.2. Монтаж відцентрових насосів.

Насоси поставляють на місце монтажу, як правило, в повністю зібраному вигляді, законсервованими таким чином, щоб не було потрібно розбирання при розконсервації і монтажі. До початку монтажу проводиться перевірка справності і комплектності насоса зовнішнім оглядом.

Монтаж горизонтальних насосів. Монтаж відцентрових горизонтальних насосів починають з установки плит або рам на фундамент і вивірки їх в плані, по висоті і горизонталі. Допускаються відхилення плити (рами) в плані і по висоті до 10 мм, а від горизонталі - 0,1 на 1 м довжини плити.

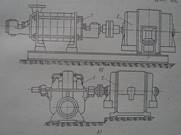

Складальні одиниці насосів встановлюють на загальній рамі (рис.4, а) або на окремих плитах (рис.4, б). Якщо горизонтальний насос надходить на монтаж окремими складальними одиницями, то в агрегатах без редуктора електродвигун центруют до вивіреного і закріпленому на рамі насосу, а в агрегатах з редуктором насос і електродвигун - до вивіреного і закріпленому редуктора. В агрегатах з трубопроводом насос центруют до закріпленого трубопріводу; в агрегатах з гідромуфтою редуктор, насос і електродвигун - до вивіреної і закріпленої гідромуфті.

Рис.4. Установка насосів: а-на загальній рамі, б-на роздільних фундаментних плитах; 1-насос, 2-електродвигун.

При центруванні насосних агрегатів з клиноремінною передачею стежать за тим, щоб осі валів електродвигуна і насоса були паралельні, а канавки шківів розташовані без зміщення один відносно іншого.

Монтаж горизонтального насосного агрегату з роздільними опорними плитами під насос і електродвигун (рис.4, б) зазвичай починають з установки на фундамент насоса разом з опорною плитою або рамою, вивіряють її і кріплять до фундаменту. Після цього насос є базою, до якої центруют електродвигун.

Горизонтальні насосні агрегати на загальній фундаментній рамі або роздільних плитах перед підливкою бетонною сумішшю вивіряють за висотними відмітками щодо репера або насічки по висоті. Крім того, перевіряють стан насосного агрегату по осях в плані і в горизонтальній площині. Для цього натягують горизонтально-поздовжні і поперечні струни. На струни вішають схили так, щоб вони співпали з відповідними насічками, нанесеними на фундаменті. На натягнутих і закріплених поздовжніх струнах кожного насоса з обох сторін вішають схили так, щоб один висок співпав з центром всмоктуючого патрубка насоса і рискою, нанесеною на фундаменті, другий схил - з віссю електродвигуна та насічкою. Поперечну струну слід натягувати, якщо в цеху одночасно встановлюють два або кілька насосів в одному ряду. При цьому схили, опушені з натягнутою струни, повинні співпасти з центрами нагнітальних патрубків.

При монтажі насосів, що працюють на гарячих рідинах, обов'язково перевіряють зазори в поздовжніх шпонках і між дистанційною втулкою і отворами в лапах насоса.

Найбільш відповідальною операцією при монтажі горизонтальних насосних агрегатів є центрування валів по напівмуфтами. При перевірці по напівмуфтами вали встановлюють так, щоб торцеві площини напівмуфт були паралельні і розташовані концентрично. Для цього необхідно збіг утворюють циліндричних поверхонь обох напівмуфт і рівність зазорів між їх торцями в будь-якому положенні. Зазори по колу напівмуфт прийнято називати радіальними, а між торцевими площинами напівмуфт - осьовими.

Після центрування агрегатів підливають бетонну суміш, набивають сальники, монтують мастильну систему, якщо вона є, приєднують трубопроводи. Потім насосні агрегати відчувають вхолосту і під навантаженням.

Монтаж вертикальних насосів виробляють як в зібраному, так і в розібраному вигляді. Найбільш складний монтаж насоса, що надходить на майданчик в розібраному вигляді. Перед такою установкою насоса (рис.5) перевіряють фундамент під насос і через отвір для електродвигуна на нижній поверх до місця монтажу подають складальні одиниці.

Спочатку встановлюють фундаментні плити насоса і попередньо вивіряють їх по висотної позначки металевою лінійкою, в горизонтальній площині - рівнем. Відхилення не повинні перевищувати по вертикальній позначці ± 1мм; по горизонтальній площині - 0,3 мм на 1м. Потім встановлюють і закріплюють болтами корпус насоса. На верхній поверх подають статор електродвигуна з закріпленими нижньої хрестовиною і фундаментними плитами і встановлюють його на заданій відмітці. Статор в горизонтальному положенні вивіряють рівнем з ціною поділки 0,1 мм на 1м, який поміщають на верхньому кільці корпусу. Відхилення не повинні перевищувати по вертикальній позначці + 1мм; по горизонтальній площині - 0,1 на 1 м.

Рис.5. Установка вертикального насоса типу В: 1-електродвігаетль, 2-трансмісія, 3-корпус насоса, 4-напірний патрубок, 5-вхідний патрубок.

Потім приступають до центрівці агрегату по вертикальній осі струною і схилом. За базу приймають ущільнююче кільце корпусу насоса (рис.6). Струну натягують через центр насоса і статора. Зазори між струною і ущільнюючим кільцем насоса заміряють штіхмассом електроакустичним методом. Він полягає в тому, що ланцюг з радіонавушниками і джерелом струму у вигляді батарейки для кишенькового ліхтаря одним кінцем приєднують до струни, а іншим кінцем до рами (або циліндрах). При вимірах співвісності один кінець штіхмасса встановлюють на оброблену поверхню рами або циліндра і підбирають його довжину, при якій другий кінець легко стосується струни. У момент торкання ланцюг замикається і в навушниках чути тріск. Відстань до струни вважається заміряних правильно, якщо зменшення довжини штіхмасса на 0,02 не дає контакту в ланцюзі навушників. Неспіввісність рами і циліндра не повинна перевищувати 0,15-0,2мм. Після попередньої центрування насоса і статора підливають бетонною сумішшю фундаментні болти, а коли бетон затвердіє, агрегат центруют остаточно. Допустимі відхилення по співвісності не повинні перевищувати 0,03-0,05мм.

Ротор насоса встановлюють на нижню кришку корпусу. Після цього ставлять верхню кришку насоса з вкладишами підшипника і попередньо вивіряють вертикальність вала насоса рівним рівнем; допустиме відхилення від вертикалі не більше 0,04 мм на 1м. зазначеної точності домагаються шляхом установки в зазор між шийкою вала і вкладишами підшипника півкілець, заздалегідь виготовлених з металевих пластин товщиною 0,1-0,4мм. Після попередньої вивірки вертикальності вала монтують трансмісії. Потім збирають електродвигун і перевіряють зазори межжелезного простору між ротором і статором вгорі і внизу в чотирьох діаметрально протилежних точках. Зазори (рис.7) не повинні перевищувати ± 10% проектного розміру. Неспіввісність ротора по відношенню до статора можна усунути пересуванням вала ротора за сегментами подпятника опорного підшипника за допомогою притискних болтів.

Рис.6. Вивірка корпусу насоса типу В: 1-плита опорна, 2-болт фундаментний, 3-лінійка контрольна, 4-рівень брусковий, 5-корпус насоса, 6-струна.

Після вивірки вертикальності вала і зазорів в підшипниках підливають бетонну суміш під плити насоса і електродвигуна. Після затвердіння бетонної суміші перебирають сальники, ставлять допоміжне обладнання і трубопроводи. Потім приступають до випробування і випробування насосного агрегату.

Рис.7. Установка сегментів направляє підшипника: 1-болти, відтягують сегменти, 2-болти, що притискають сегменти, 3-прокладки ізоляційні, 4-зазори.

1.3. Випробування насосів.

До пуску і випробування насосних агрегатів повинні бути закінчені роботи по влаштуванню верхнього покриття підлоги і вентиляції, монтаж всього обладнання трубопроводів насосного агрегату, КВП і автоматичних пристроїв, мастильних систем, електромонтажні роботи та ін.

При підготовці агрегату до пуску перевіряють затяжку всіх кріпильних виробів, видаляють пил і бруд і продувають стисненим повітрям мастильні системи трубопроводів. Потім через сітку заливають чисте масло в картер насоса, редуктор і зубчасті муфти, перевіряють затяжку сальників. Муфту вручну надають руху, при цьому обертання ротора або колінчастого вала і хід поршнів або плунжеров насоса повинен бути плавним і без ривків. Насоси, призначені для перекачування гарячих рідин, перед пуском прогрівають парою, температура якого може бути на 40 о С нижче температури рідини, що перекачується. Напір рідини і продуктивність агрегату регулюють у відцентрового насоса засувкою, встановленої на напірному трубопроводі. Пробний пуск агрегату виробляють при малому навантаженні насоса.

Пуск в роботу відцентрових агрегатів здійснюють наступним чином. Всі засувки або вентилі на всмоктуючому напірному і допоміжних трубопроводах, а також крани вакуумметра, манометрів і витратомірів закривають. Чи не закривають засувку на всмоктуючому трубопроводі насоса. У відцентрового агрегату при необхідності засувка може бути закрита тільки на 80%.

Потім відкривають крани, які подають змазує або охолоджуючу рідини до сальнику, підшипників або охолоджувача. Всмоктуючий трубопровід і насос заповнюють рідиною, що перекачується. Після заповнення насоса рідиною закривають кран для випуску повітря, і якщо у агрегату передбачений байпас, то його відкривають. Потім включають електродвигун агрегату і відкривають крани манометрів.

Забороняється пуск насосів без води або рідини і з відключеною системою охолодження. Не допускається робота відцентрового насоса при закритій засувці на напірному трубопроводі більш 2-3мінут.

Коли частота обертання валу відцентрового насоса досягне передбаченої, а манометр при напірному патрубку буде показувати номінальний тиск, необхідно відкрити засувку на напірному трубопроводі і закрити байпас (якщо він передбачений). Напірну засувку слід відкривати поступово, щоб проходження рідини було мінімальним, що виключає нагрівання корпусу насоса і електродвигуна. При відкритті напірної засувки необхідно стежити за рівномірним зростанням навантаження електродвигуна до робочого режиму. У разі його перевантаження потрібно негайно зупинити агрегат для виявлення причин. При зупинці агрегату спочатку повільно перекривають засувку на всмоктуючому (якщо вона передбачена) трубопроводі, потім засувку на напірному трубопроводі і вимикають електродвигун.

Під час роботи агрегату необхідно стежити за показаннями контрольно-вимірювальних приладів. Підвищений тиск вказує на великий опір в напірному трубопроводі, викликане його засміченням або неповним відкриттям напірної засувки.

При нормальній роботі насоса стрілки приладів, за винятком вольтметра, повинні рівномірно коливатися щодо значення вимірюваного параметра; скачки стрілок показують, що насос підсмоктує повітря. В цьому випадку необхідно усунути негерметичність стиків всмоктуючого трубопроводу.

Підвищена сила струму (показання амперметра) в порівнянні з паспортним значенням вказує на несправність в насосі (заїдання повзунів, перетяжка шатунних підшипників, сальників, штоків), неправильну збірку редуктора і т.п.

При появі різких стукотів і надмірного нагрівання корпусу насос слід негайно зупинити для усунення несправностей.

У процесі випробовування агрегатів необхідно забезпечити: роботу агрегату без стуку і надмірного шуму, а також без витоків перекачуються, змащувальних і охолоджуючих рідин в стикових з'єднаннях деталей і складальних одиниць; температуру масла в картерах або масляних ваннах (баках) не вище 60 о С; нагрів підшипників і поверхонь, що труться деталей і складальних одиниць агрегату (при перекачуванні холодної рідини) не вище 65 о С. Якщо в будь-якому підшипнику температура буде вище зазначеної, то необхідно перевірити якість масла і надходження його в підшипник.

Випробування насоса вважається закінченим при досягненні стійкої роботи агрегату протягом 2год. Після випробування насосні агрегати проходять індивідуальне випробування під робочим навантаженням протягом 4ч.