Плазмова різка матеріалу полягає в проплавлення металу, що розрізає за рахунок теплоти, що генерується стислій плазмовою дугою, і інтенсивному видаленні розплаву плазмовим струменем.

Загальноприйняті технологічні позначення

PAC - Plasma Arc Cutting - різання плазмовою дугою

Технологія плазмового різання

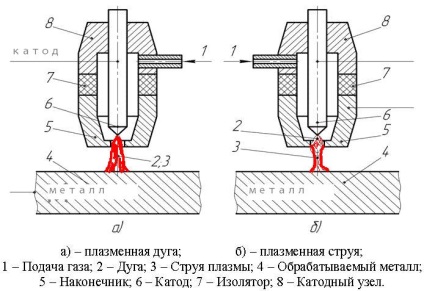

Плазма являє собою іонізований газ з високою температурою, здатний проводити електричний струм. Плазмова дуга виходить зі звичайної в спеціальному пристрої - плазмотроне - в результаті її стиснення і вдування в неї плазмообразующего газу. Розрізняють дві схеми:

- плазменно-дугове різання.

- різання плазмовим струменем.

Принцип (схема) роботи повітряно-плазмового різання металу

Плазменно дугове різання застосовується: при виготовленні з листів деталей з фігурними контурами; виготовлення деталей з прямолінійними контурами, які не потребують механічної обробки; вирізки отворів і отворів в металах; різанні смуг, прутків, труб і профілів і надання їх торцях потрібної форми; обробці крайок поковок і підготовці їх під зварювання; вирізки заготовок для механічної обробки, штампування і зварювання; обробці лиття. Як працює плазморез показано на схемі вище.

При різанні плазмовим струменем дуга горить між електродом і формує наконечником плазмотрона, а оброблюваний об'єкт не включений в електричний ланцюг (дуга побічної дії). Частина плазми стовпа дуги виноситься з плазмотрона у вигляді високошвидкісної плазмового струменя, енергія якої і використовується для розрізання. Такий принцип роботи плазмореза.

Плазменно дугове різання широко застосовується для обробки металів. Різка плазмовим струменем використовується переважно для виробництва й обробки неметалічних матеріалів, оскільки вони не електропровідні.

У корпусі плазмотрона знаходиться циліндрична дугова камера невеликого діаметру з вихідним каналом, що формує стислу плазмову дугу. Електрод зазвичай розташований в тильній стороні дугового камери. Безпосереднє порушення плазмогенерірующей дуги між електродом і розрізає, як правило, важко. Спочатку між електродом і наконечником плазмотрона запалюється чергова дуга. Потім вона видувається з сопла, і при торканні вироби її факелом виникає робоча ріжуча дуга, а чергова дуга відключається.

Стовп дуги заповнює формує канал. У дугову камеру подається плазмообразующий газ. Він нагрівається дугою, іонізується і за рахунок теплового розширення збільшується в об'ємі в 50-100 разів, що змушує його спливати з сопла плазмотрона зі швидкістю до 2-3 км / c і більше. Температура в плазмової дузі може досягати 25000-30000 ° С. Газо плазмова різка матеріалу.

Швидкість потоку плазми, що видаляє розплавлений метал, зростає зі збільшенням витрати плазмообразующего газу і сили струму і зменшується зі збільшенням діаметра сопла плазмотрона. Вона може досягати близько 800 м / с при силі струму 250А.

Апарат плазмової різки та зварювання MULTICUT використовує один з перерахованих вище видів повітряно плазмової обробки матеріалу.

Технологічні можливості процесу повітряно плазмового різання металу (швидкість, якість та ін.), А також характеристики основних вузлів плазмотронов визначаються насамперед плазмоутворюючого середовищем. Вплив складу плазмоутворюючого середовища на процес різання:

- за рахунок зміни складу середовища можливе регулювання в широких межах кількості теплової енергії, що виділяється в дузі, оскільки при певній геометрії сопла і даному струмі складу середовища задає напруженість поля стовпа дуги всередині і поза сопла;

- склад плазмоутворюючого середовища має найбільший вплив на максимально допустиме значення відносини струму до діаметру сопла, що дозволяє регулювати щільність струму в дузі, величину теплового потоку в порожнині різу і, таким чином, визначати ширину різу і швидкість різання;

- від складу плазмоутворюючого суміші залежить її теплопровідність, яка визначає ефективність передачі розрізається листу теплової енергії, виділеної в дузі;

- в ряді випадків досить значною виявляється добавка теплової енергії, що виділилася в результаті хімічної взаємодії плазмоутворюючого середовища з металу, що розрізає (вона може бути порівнянна з електричною потужністю дуги);

- плазмоутворюючого середовища при взаємодії з виплавлюваних металом дає можливість змінювати його в'язкість, хімічний склад, величину поверхневого напруги;

- підбираючи склад плазмоутворюючого середовища, можна створювати найкращі умови для видалення розплавленого металу з порожнини різу, а також запобігти утворенню підпливемо на нижніх крайках розрізається листа або роблячи їх легко видаляються;

- від складу середовища залежить характер фізико-хімічних процесів на стінках різу і глибина газонасиченого шару, тому для певних металів і сплавів деякі плазмообразующих суміші неприпустимі (наприклад, що містять водень і азот в разі різання титану); діапазон допустимих сумішей також звужується зі збільшенням товщини листів, що розрізають і теплопровідності матеріалу.

Від складу плазмоутворюючого середовища залежать і характеристики обладнання. враховуйте це при виборі плазмореза:

- матеріал катода і конструкція катодного вузла (спосіб кріплення катода в плазмотроне і інтенсивність його охолодження);

- конструкція системи охолодження сопел;

- потужність джерела живлення, а також форма його зовнішніх статичних характеристик і динамічні властивості;

- схема управління обладнанням, оскільки склад і витрата плазмообразующего газу повністю визначають циклограму формування робочої дуги.

При виборі плазмоутворюючого середовища також важливо враховувати собівартість процесу і дефіцитність використовуваних матеріалів.

Пошукові запити по темі: Технологія повітряно плазмового різання металу, працює портал. Принцип дії, пристрій газо дугова схема