Металургія чорних металів

Технологія прокатки (частина 2 з 3)

Виробництво великосортних стали

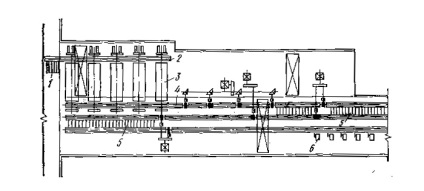

В якості вихідного матеріалу на великосортних прокатних станах (рис. 6) використовують блюми перетином 300 × 300 мм і довжиною 6 м. Блюм зі складу завантажуються краном на приймальні решітки 1 крупносортного стану 500. З прийомних грат блюми по одному потрапляють на завантажувальний рольганг 2 нагрівальних печей. Для нагріву блюмов встановлені методичні печі 3.

Нагріті до температури прокатки блюми видаються на підвідний рольганг 4 чорнової групи клітей стану, що складається з чотирьох робочих клітей з горизонтально розташованими валками. Номінальний діаметр перших чотирьох робочих клітей 630 мм, інших п'яти 530 мм.

При необхідності блюм кантується перед чорновий групою кантователем. Після закінчення прокатки в чорновій групі клітей гуркіт надходить для обрізки переднього кінця на ножицях і задається в наступні робочі кліті. Всі робочі кліті розташовані в трьох паралельних лініях - в першій лінії п'ять робочих клітей, у другій - три і в третій - одна.

Передача гуркоту між робочими клітями здійснюється рольгангами, між паралельними лініями клітей - ланцюговим ШЛЕППЕР 5. У кожній лінії робочих клітей встановлені кантователи, що дозволяють кантувати гуркіт на 45 або 90 °.

На великосортних напівбезперервна стані 500 отримують двотаврові балки і швелери № 10-20, куточки № 8-16, коло діаметром від 50 до 120 мм, квадрат перетином від 50 × 50 до 100 × 100 мм і ін. Залежно від площі поперечного перерізу готовий прокат отримують після групи (чорновий) робочих клітей на першій, другій або третій лінії. Весь прокат розрізається дисковими пилами 6 на довжини від 6 до 24 м, і на кожну смугу наноситься клеймо. Порізаний на мірні довжини прокат передається на холодильники і після охолодження піддається виправленню на ролікоправільних машинах і пресах, холодної різання, укладанні.

Середньорічна продуктивність стану становить 1 млн. Т готового прокату.

Виробництво среднесортвой стали

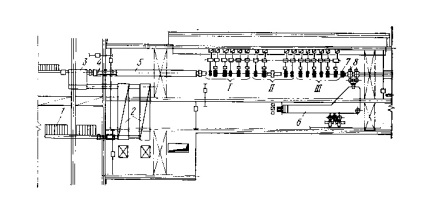

В якості вихідного матеріалу на среднесортном стані використовується квадратна заготовка перетином від 150 × 150 до 200 × 200 мм, довжиною до 12 м. Заготовки після огляду і зачистки завантажуються краном на приймальні решітки 1 (рис. 7). Для нагріву заготовок встановлені методичні нагрівальні печі 2. Нагріті до температури прокатки заготовки по одній виштовхуються на рольганг і транспортуються до прокатного стану. На прокатному стані передбачена прокатка заготовок безпосередньо після НЗС.

В цьому випадку заготовка підігрівається в печі 3, що стоїть в лінії прокатного стану, укрупнюється на стикосварочних машині 4, підігрівається в секційної печі 5 до 1250 ° С і далі йде по рольгангу на прокатку. Прокатний стан 450 складається з чорнової I, проміжної II і чистової III груп робочих клітей. Чорнова група складається з шести двовалкової клітей, дві з яких з вертикально розташованими валками.

При прокатці балок, швелерів і смуги (штрипса) застосовують горизонтальне розташування валків в комбінованих робочих клітях. На валках робочих клітей нарізані струмки ящикових калібрів системи ромб - квадрат, овал - квадрат і калібрів для формування балок, швелерів, куточків. Готовий прокат при швидкості 3-15 м / с ріжеться летючими ножицями 7. Штрипс змотується в рулон масою до 3 т двома поперемінно працюють моталками 8 і передається на транспортер конвеєрного типу 6 для охолодження і обв'язки.

Сортовий прокат ріжеться летючими ножицями на довжини, що відповідають ширині холодильника. Після охолодження прокат правиться, ріжеться на мірні довжини на ножицях або дискових пилах (балки, швелери), маркується і надходить на упаковку.

Річна продуктивність стану становить 1,4 млн. Т готового прокату.

Виробництво дрібносортний стали

В якості вихідного матеріалу на дрібносортному стані 250 використовується квадратна заготовка перетином 80 × 80 мм, довжиною 12 м. Зі складу заготовок підготовлені до прокатці заготовки краном завантажуються на приймальні решітки стану 250. З завантажувальних решіток заготовки по одній стикаються на приймальний рольганг, яким транспортуються до методичної печі.

Нагріті до температури прокатки заготовки виштовхуються з печі на рольганг і задаються в безперервну чорнову групу клітей. При необхідності передній кінець заготовки обрізається на летючих ножицях, встановлених перед чорновий групою стану. На валках нарізані струмки ящикових калібрів системи квадрат - овал - коло, квадрат - ромб і калібрів для прокатки кутовий стали.

На стані застосований індивідуальний привід валків кожної робочої кліті від окремого електродвигуна. Проміжна і чистове групи сталі включають робочі кліті з вертикальним розташуванням валків, що виключає необхідність кантування гуркотів. На дрібносортному стані 250 прокочують круглу сталь діаметром 10-30 мм, квадрат зі стороною 8-27 мм, смугу товщиною 2-4 мм і шириною 12-70 мм і куточки до 50 × 50 мм.

Після прокатки в чистовій групі клітей готовий прокат надходить на моталки або у вигляді прутків на двосторонній холодильник. За кожною чистової групою клітей встановлені по чотири моталки і летючі ножиці. Кругла сталь діаметром до 25 мм і смугова сталь змотується в бунти, перев'язується і передається на гаковий конвеєр.

Решта прокат ріжеться летючими ножицями на прутки і надходить на двосторонній холодильник довжиною 125 мм. Після охолодження прокат оглядають, сортують, ріжуть на мірні довжини, пакетируют і відправляють на склад.

Річна продуктивність дрібносортного стану 250 становить 650 тис. Т.

виробництво катанки

В якості вихідного матеріалу на дротовому стані 250 використовують квадратну заготовку 60 × 60 мм, довжиною 12 м. Після огляду і зачистки заготовки подають краном на завантажувальні решітки прокатного стану, з яких по одній надходять на приймальний рольганг нагрівальної методичної печі.

Завантаження і просування заготовок в печі здійснюють штовхачем; видача нагрітих до 1180-1200 ° С заготовок забезпечується виштовхувачем. Розподіл заготовок за калібрами першої чорнової кліті здійснюється розподільним пристроєм барабанного типу. Після розподільника заготовок встановлені ножиці, якими при необхідності обрізають передній кінець заготовки або заготовки ріжуть в скрап при аварії на стані. Безперервний дротяний стан 250 складається з трьох груп клітей: чорновий, проміжної, чистової.

На валках перших двох клітей чорнової групи виконані струмки витяжних ящикових калібрів, що забезпечують хороше видалення окалини. На валках інших клітей чорнової групи виконані калібри системи овал - квадрат, ромб - квадрат. На валках проміжної і чистової груп клітей нарізані струмки калібрів системи овал - квадрат.

У валки останньої чистової робочої кліті задається овальний гуркіт, який після обтиску отримує форму кола діаметром від 6,5 до 10 мм.

Готовий прокат зі швидкістю 12-30 м / с по водоохолоджуваним трубах надходить на моталки.

За кожною чистової групою клітей встановлено по дві моталки. Бунти катанки пластинчастим транспортером передаються до скидають пристрою і навішуються на гаки крюкового конвеєра. Після охолодження бунти катанки знімаються бунтос'емной машиною з крюкового конвеєра, перев'язуються в двох місцях і надходять на пакетувальні машину. На сучасних спеціалізованих дротових станах швидкість прокатки в останніх робочих клітях ≥ 60 м / с.

Температура металу після останньої кліті становить 1000 ° С.

З метою зменшення окалинообразования після прокатки, отримання дрібнозернистої структури сорбіту дротові прокатні стани обладнуються пристроями для прискореного охолодження катанки перед змотуванням в бунти.

Річна продуктивність дротяного прокатного стану становить 700-800 тис. Т.

Виробництво рейок і балок

У рейко-балочних цехах виробляють залізничні рейки масою до 75 кг на метр довжини, двотаврові балки висотою до 400 мм, швелери, кутовий профіль до 230 × 230 мм, шпунтової профіль і круглий прокат діаметром 120-350 мм.

Заготівлею для рейко-балочного стану є блюм. Маса блюма становить 2-4 т. Нагрівання блюмов здійснюють в методичних печах.

Блюм для прокатки рейок нагрівають до 1180-1200 ° С. Через торцеве вікно методичної печі вони видаються на підвідний рольганг обжимной кліті. У обжимной кліті за п'ять проходів отримують заготовку, що має грубу форму рейки.

У наступній прокатної трехвалковой кліті за 3-4 проходу виробляють подальше зменшення площі поперечного перерізу і наближення його до форми рейки. Чотири робочі кліті рейко-балочного стану розташовані в лінію (лінійна схема). Остання робоча кліть двухвалковая, в ній за один прохід надають прокату остаточну форму. З одного блюма отримують дві рейки довжиною 25 м. В залежності від маси метра довжини рейки прокочують за 12-14 проходів.

На зворотному рольганге рейки розрізаються дисковими пилами на шматки 25 м.

На поверхні струмка чистового калібру виконують поглиблення (букви і цифри), які утворюють клеймо: марка заводу-виготовлювача (буквена), марка стали, рік і місяць виготовлення, тип рейки (Р43, Р50, ... Р75), позначення виду термічної обробки (І - ізотермічна витримка). Крім цього, після різання видавлюється на штемпельною машині номер плавки.

Рейки, розрізані на шматки, при температурі 450-500 ° С проходять уповільнене охолодження в колодязях або ізотермічну витримку. Далі в потокової лінії рейки піддають термічній обробці. Твердість головки рейки повинна знаходитися в межах НВ 320-380. У рельсоотделочная відділенні рейки правлять в холодному стані, фрезерують торці, свердлять отвори. Заключною операцією є високочастотна гарт-решт рейок.

Річна продуктивність рейко-балочного стану становить

Стани спеціального призначення

На прокатних станах спеціального призначення виробляють залізничні колеса і бандажі, кулі, тіла обертання різної форми, шестерні, гнуті профілі та ін.

Виробництво коліс включає наступні технологічні операції. Десяти-дванадцятигранні злитки нарізаються на частини, що відповідають за масою колесу, і поділяються на окремі заготовки.

Поділ надрізаних злитків проводиться на гідравлічному горизонтальному пресі зусиллям 3 МН.

Для виготовлення коліс діаметром 950 і 1050 мм маса заготовки повинна бути дорівнює приблизно 500 кг. Нагрівання заготовок до температури 1200-1250 ° С здійснюють в карусельних печах безперервної дії.

Видалення окалини здійснюють за допомогою обертових ланцюгів і подальшої осадкою на гідравлічному пресі. На цьому ж пресі проводиться калібрування заготовки по діаметру, що досягається осіданням в кільцях, і прошивка центрального отвору. Переміщення заготовки здійснюється за допомогою напольно-поворотною машини вантажопідйомністю 7,5 кН.

Після прошивки центрального отвору заготовка передається на гідравлічний прес зусиллям 70 МН, на якому виштамповивают маточина, диск і обід чорнового колеса.

Далі на колесопрокатному стані проводиться розкочування диска, обода і викочування гребеня колеса. Заключна операція здійснюється на гідравлічному пресі зусиллям 25 МН. У процесі цієї операції колесо отримує остаточну форму. Ця операція поєднана з прошивкою двох отворів на диску і клеймением.

Надалі колесо піддається ізотермічної витримки в печах колодязного типу. Мета цієї операції - виключити можливість утворення флокенов.

Після охолодження колеса оглядають, сортують і г відчувають на твердість. В подальшому проводиться механічна обробка коліс на металорізальних верстатах, гарт обода і гребеня, відпустку коліс в колодязних печах, випробування на твердість і сортування. Річна продуктивність цеху з колесопрокатного станом

350 тис. Коліс. Високопродуктивна технологія виробництва куль різного діаметра включає наступні операції.

Вихідна циліндрична заготовка, нагріта до температури 1000 ° С, задається в двухвалковий прокатний стан з гвинтовими калібрами.

Заготівля задається вздовж осей валків, що обертаються в одному напрямку, і, обертаючись, переміщається поступально. Заготівля розрізається гребенями гвинтових калібрів, відрізані частини обжимаються і отримують форму кулі. Продуктивність стану досягає 150 куль на хвилину. Круглі профілі змінного діаметру по довжині прутка прокочують на Тривалкові стані поперечно-гвинтової прокатки.

Осі валків, що обертаються в одному напрямку, розгорнуті по відношенню до осі прокатки на 3-6 °. Нагріта до температури 1000 ° С заготівля задається в валки.

Обертаючись навколо своєї осі, заготівля робить поступальний переміщення уздовж осі прокатки. За заданою програмою валки наближають до осі заготовки або відводять від неї. Зближення і відведення валків від осі заготовки здійснюють гідравлічним натискним механізмом.

Поперечно-гвинтової прокаткою отримують піввісь автомобілів, заготовки втулок велосипедів та ін. В принципі можна отримати майже всі тіла обертання. Точність виготовлення деталей висока, що дозволяє звести до мінімуму відходи металу в стружку при подальшій механічній обробці.

Шестерні та зубчасті колеса отримують гарячої прокаткою на прокатному стані з валками, на бочці яких виконані зуби необхідного профілю і модуля. При обкатці заготовки, нагрітої до 1000 ° С, зуби валків впроваджуються в тіло заготовки, утворюючи западини, а витіснений об'єм металу заповнює западини в валках, утворюючи головки зубів.

При виготовленні прокаткою шестерень і зубчастих коліс досягається велика економія металу при чистової механічної обробки.

Вітчизняною промисловістю освоєно виробництво і випускаються прокатні стани для накатки різьби, виробництва труб з ребрами на зовнішній поверхні.

Широке застосування в машинобудуванні і будівництві знайшли тонкостінні гнуті профілі. Тонкостінні профілі складного поперечного перерізу економічно недоцільно проводити прокаткою з суцільної заготовки, а в ряді випадків і неможливо.

Виробництво тонкостінних профілів здійснюють на многоклетьевих профілів станах.

Отримання профілю складного перетину домагаються поступової гнучкою листового матеріалу в двовалкової робочих клітях. На бочці валків нарізаються калібри, в яких здійснюється послідовний вигин листа до отримання готового профілю. Швидкість виходу профілю з останньої кліті становить до 3 м / с. Товщина листового матеріалу в процесі профілювання не змінюється.

Технологічний процес включає наступні операції. Рулон смуги встановлюється на розмотувач і після отгібкі кінця задається в правильну машину. Для виготовлення профілів використовують смугу товщиною від 0,5 до 20 мм. Наступна операція включає обрізку переднього кінця смуги і зварювання її з кінцем смуги попереднього рулону. Таким чином, процес здійснюється безперервно.

Між ділянками зварювання кінців смуги і безперервним профілезгинальному стані передбачають петлевий накопичувач смуги, з якого смуга надходить на формування під час зварювання. Безперервний профілегибочні стан складається з 20 і більше робочих клітей, в яких за рахунок поступового пружно вигину формується потрібний профіль.

При зміні форми профілю проводиться заміна формуючих валків. Профілі розрізаються летючими ножицями (пилкою) на мірні довжини і отримують остаточну форму в правильно-калібрувальному стані.

Перед формуванням на смугу наноситься мастило з метою поліпшення якості поверхні профілю, готовий профіль промаслюється перед укладанням в стопи з метою консервації.

Техніко-економічні показники роботи сортових прокатних станів

витрата металу

Процес прокатки супроводжується втратами металу у вигляді окалини, обрізків, стружки, що утворюється при зачистці, фрезеруванні, свердлінні та т. Д.

Витрата металу для виробництва готового прокату для даного прокатного стану оцінюється витратним коефіцієнтом. Визначимо видатковий коефіцієнт при прокатці блюмов і слябів.

Обрізки від головного і хвостовій частин блюмов і слябів досягає 17,5%, втрати металу у вигляді окалини рівні 3%. Отже, маса готових слябів на 20,5% менше маси зливків, що надійшли для прокатки, і становить 79,5%; видатковий коефіцієнт при виробництві блюмов (слябів) дорівнює 100: 79,5 = 1,26.

Коефіцієнти витрати металу при виробництві сортового прокату наведені нижче:

Тип прокатного стану

Коефіцієнти витрати металу