Раніше відзначалися недоліки заклепувального кріплення накладок до дисків. Крім того, при цьому процесі витрачається велика кількість кольорового металу на заклепки, потрібні витрати праці на свердління і зенкування отворів, виготовлення заклепок, складання з'єднань.

ГОСНИТИ розроблений найбільш перспективний процес відновлення ведених дисків зчеплення двигунів СМД-14, СМД-60, Д-50, Д-240, Д-65Н, А-01, А-01М, А-41, коли кріплення фрикційних накладок до дисків проводиться склеюванням .

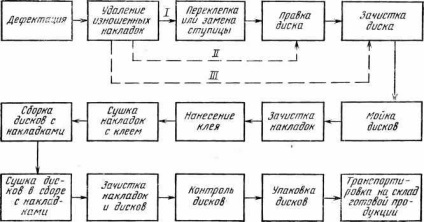

Схема маршрутів технологічного процесу відновлення ведених дисків приведена на малюнку 112.

Підготовка дисків. З дисків, що надійшли в ремонт, зрубують заклепки і видаляють зношені накладки. У разі зносу приклеєних накладок ведений диск витримують в електропечі типу ОКБ-8019 протягом 6 годин при температурі 350 ± 5 ° С, а потім охолоджують до температури 20 ... 50 ° С. Після цього ударами молотка знімають накладки. При необхідності диски правлять. Після редагування зазор між плитою і диском не повинен перевищувати 2 мм. Для виправлення дисків застосовують спеціальні борідки, плиту, молоток, щупи, поворотні лещата. Ослаблені заклепки маточини переклепувати на пресі. При зносі шліців маточини і деталей демпферного вузла виробляють їх заміну. Після видалення зношених накладок та мийки диски піддають очищенню від масла, нагару, бруду, окислів, а також створюють шорсткість поверхні, на яку приклеюють фрикційні накладки для поліпшення контакту з клеєм.

Мал. 112. Схема маршрутів технологічного процесу відновлення ведених дисків.

Зачищають і знежирюють диски на установці для зачистки в абразивному середовищі електрокорунду білого ТУ-48-01-36-71 з додаванням 10% розчину каустичної соди і 5 ... 8% тирси від обсягу абразивного порошку. Зачистці підлягає поверхню дис

ка за шириною не менше ширини накладки. Для двигунів А-01, А-41, Д-50, Д-240 ширина зачистки від зовнішнього краю повинна бути не менше 70 мм; двигунів А-01М, СМД-60 - не менше 90 мм; двигунів Д-65, Д-65М - не менше 85 мм; двигуна СМД-14 - не менше 65 мм.

Поверхня диска після зачистки повинна мати металевий блиск без слідів масла, бруду, окислів. Після цього диски промивають. Зберігання дисків на повітрі після зачистки перед миттям допускається не більше однієї години. Миють диск в гарячій воді (70 ... 80 ° С), після чого поверхні дисків не повинні мати слідів абразивного порошку і знежирюючого складу.

На спустошену, знежирену, вимиту і висушену на повітрі протягом 1,5 ... 2 хв поверхню диска потрапляння пилу, бруду, масла та інших часток не допускається. Зберігання на повітрі оброблених дисків перед пріклеіваніем'накладок допускається не більше 1 ч.

Підготовка фрикційних накладок. Для створення шорсткості і видалення різного роду забруднень поверхні накладок зачищають на пристрої для зачистки накладок металевими щітками з одночасним відсмоктуванням пилу, що утворюється. На спустошену поверхню потрапляння вологи, бруду, масла, дотик руками не допускається. При укладанні зачищені накладки слід брати за торець. При тривалому зберіганні їх укладають в тару, захищену від забруднень.

На підготовлену таким чином поверхню накладок спеціальною установкою наносять клей. Приклеюють фрикційні накладки до дисків клеєм БФ-52Т по ТУ-6-05-211-797-72. Перед нанесенням клею необхідно протерти валик клеенаносной установки чистою ганчіркою, змоченою гідролізним або етиловим спиртом. Після цього визначають якість нанесення клею. При цьому включають установку для нанесення клею, перевіряють надходження клею на ролик, а потім пропускають 3 ... 4 накладки. Клей повинен наноситися на спустошену поверхню накладки рівним шаром товщиною 0,4 мм. При наявності ділянок без клею, напливів, хвилястості установку слід налаштувати на оптимальний режим. Після регулювання установки в завантажувальний пристрій укладають необхідне число зачищених накладок і наносять клей. Після цього накладки укладають на етажерку-накопичувач змащеній стороною вгору. Попадання на шар клею пилу, бруду, масла та інших речовин, а також дотик клею руками і іншими предметами не допускається.

Сушать клейовий шар накладок в сушильній шафі при температурі 70 ... 100 ° С протягом 16 хв, після чого накладки разом з етажеркою-накопичувачем вивантажують із сушильної шафи і охолоджують на повітрі.

З метою збереження полімеризацій властивостей клею і забезпечення високої якості склеювання термін зберігання накладок з висушеним клеєм не повинен перевищувати три дні. До висушеному шару клею не дозволяється торкатися руками і іншими предметами і речовинами, які сприяють забрудненню.

Приклеювання фрикційних накладок до дисків. Збірку дисків з накладками роблять у такій послідовності. У пристрої для збирання накладку укладають клеєм вгору, накладають на неї диск, а на нього накладають другу накладку клеєм вниз. Між зібраними дисками встановлюють компенсаційне алюмінієве кільце. Таким чином в затискному пристосуванні збирають певну кількість дисків і стискають з питомим тиском в клейовому шві 0,25 ... 0,34 МПа. Під час складання забруднення підготовлених поверхонь дисків і накладок не допускається, так як незначні сліди жиру, бруду, пилу, вологи та інших речовин різко знижують міцність клейового з'єднання.

Затиснуті в пристосуванні диски з накладками встановлюють в сушильну шафу, витримують при температурі 180 ± 5 ° С протягом 40 хв, а потім шафа разом з затиснутими в пристосуванні дисками охолоджують до температури 70 ... 100 ° С. Після цього пристосування виймають із шафи, охолоджують до температури 30 ... 35 ° С і демонтують з нього диски з приклеєними накладками. Патьоки і напливи клею з поверхонь диска видаляються за допомогою тригранного шабера.

Температуру полімеризації клею контролюють періодично термопарою, спай якої закріплюють між диском і накладкою на відстані 50 ... 60 мм від зовнішніх торців. З цією метою в середню частину пакета дисків закладають диск з накладками без клею.

Контроль відновлених дисків. Якість склеювання контролюють на повірочної плиті шляхом остуківанія диска молотком. При цьому звук повинен бути рівним, недребёзжащім. Торцеве биття диска на крайніх точках для двигунів СМД-14, А-01, А-41, Д-50, Д-240, Д-65 не повинна перевищувати 0,5 мм, для двигунів А-01М, СМД-60 - 0 , 6 мм. Викривлення диска допускається не більше 1,0 мм. Якщо биття і викривлення диска перевищують допустимі значення, то його необхідно правити. Биття диска перевіряють індикатором на спеціальному пристрої.