Посадка за допомогою нагрівання деталі, що охоплює. Посадка шляхом охолодження охоплюється деталі.

Теплові посадки мають ряд переваг в порівнянні з сполуками, одержуваними на пресах. Вони мають велику міцність. Застосування нагріву або охолодження при посадці деталей дозволяє в багатьох випадках обходитися без потужного пресового устаткування.

Нагрівання може бути здійснений в киплячій воді при температурі нагріву до 100 ° (застосовується, наприклад, при посадці турбінних дисків на вал ротора) або в гарячому маслі, нагрітому до температури 85-90 °. Цей метод найбільш часто застосовується при посадці підшипників кочення. Нагрівання відбувається також газовими пальниками, в електричних, газових або нафтових печах і горнах або електричними нагрівачами з харчуванням струмом як промислової, так і високої частоти.

Сутність процесу посадки холодом полягає в охолодженні охоплюється деталі (вала, осі, пальця, штифта, втулки і т. П.) До температури, достатньої для того, щоб вільно встановити її в отвір деталі, що охоплює. Охолодження здійснюється в рідкому азоті, у твердій углекислоте (сухий лід), що мають відповідно температури 190-196 ° і 75 - 80 ° нижче нуля.

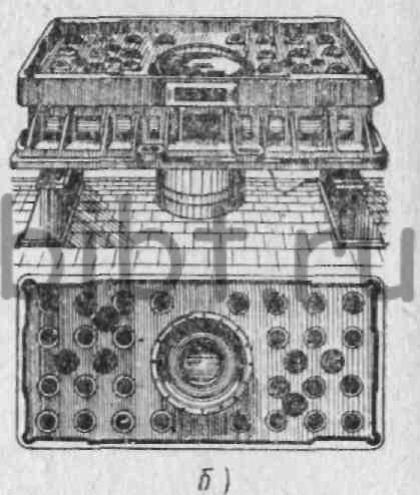

Посадка деталей із застосуванням нагріву продуктивна і дозволяє здійснювати з'єднання великих деталей, наприклад, посадку бандажів на центри коліс діаметром до 4000 мм і вище, посадку тонких і довгих втулок і ін. В даний час широко застосовуються установки для індукційного нагріву деталей перед посадкою струмами промислової частоти (ТПЧ).

На таких установках можна виробляти нагрів під запрессовку великогабаритних деталей. При нагріванні не потрібно прогрівати деталі повністю, а досить прогріти внутрішні поверхні. Установка дозволяє нагрівати деталі до 400 °, тоді як для пресових посадок потрібна температура 140- 160 °, а для тугих посадок лише 100-120 °. Час нагріву 10 20 хв. Установка забезпечена реле, яке спрацьовує при досягненні необхідної температури.

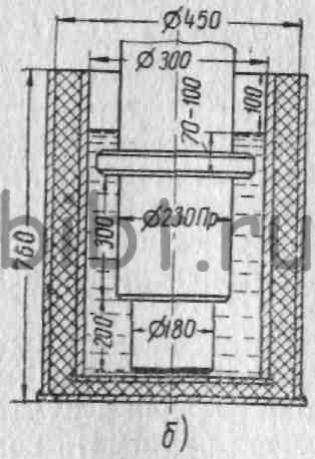

Охолодження успішно застосовується при посадці штифтів, осей і особливо втулок, з тонкими стінками і великої довжини. Наприклад, при посадці втулки, що має довжину 1250 мм при зовнішньому діаметрі 460 мм і товщиною стінок 15 мм, охолодження проводиться 35-40 хв. а сама посадка в отвір контрдеталі тільки 1 хв. Запресовування такої втулки за допомогою преса або будь-яким іншим методом була б неможлива внаслідок її деформації.

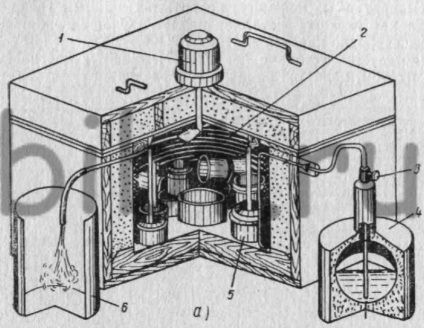

Охолоджуючі установки підрозділяються на установки без контакту деталей з охолоджуючим середовищем і на установки з безпосереднім контактом деталей з охолоджуючим середовищем. В установці без контакту деталей з охолоджуючим середовищем (фіг. 245, а) азот з посудини Дюара 4 надходить по змійовику 2 в охолоджуване простір, де встановлені охолоджувані деталі 5. Азот, проходячи по змійовику, охолоджує деталі і у вигляді пари виходить в атмосферу. У міру охолодження деталей випаровування рідкого азоту зменшується, і тоді він у вигляді струменя може потекти назовні. З метою попередження цього під кінець змійовика встановлюється бачок 6. В цей момент необхідно трохи прикрити вентиль 3, т. Е. Кілька зменшити надходження рідкого азоту в змійовик і дати можливість парам азоту виходити в атмосферу. Після закінчення охолодження деталей вентиль повністю закривається, і пари азоту вільно стануть виходити в атмосферу, а рідкий азот не поступатиме, в змійовик. З метою рівномірного охолодження деталей можна періодично включати вентилятор 1, змонтований на кришці установки.

При застосуванні подібних установок деталі рівномірно охолоджуються. Витрата охолоджуючої рідини менше на 20- 25%, є можливість регулювання температури процесу охолодження. Негативними моментами є: деяке подовження процесу охолодження деталей, наявність спеціальних приладів для контролю температури, більш складна установка.

Установка для безпосереднього контакту деталей з охолоджуючим середовищем значно простіше, процес прискорений, є можливість охолодження великих деталей (фіг. 245, б). Витрата рідкого азоту більш значний, охолодження нерівномірне, температура охолодження не регулюється.

Фіг. 245. Установка для охолодження деталей:

а - без контакту охолоджуваних деталей з охолоджуючим середовищем;

б - з безпосереднім контактом з охолоджуючим середовищем деталей великих розмірів.

При роботі на установках з безпосереднім контактом деталей з рідким азотом, в зв'язку з його швидким випаровуванням, необхідно стежити і підтримувати рівень рідини в камері охолодження. Для виходу ларів в кришці має бути передбачено отвір, воно ж використовується і для дозалівкі азоту. Рівень охолоджуючої рідини повинен бути вище верхньої точки охолоджуваних деталей на 70-100 мм.

Час охолодження втулок з товщиною стінок 5-10 мм одно 6-10 хв. втулки з товщиною стінок 20-30 мм охолоджуються не менше 20-30 (хв. Після охолодження деталі швидко виймаються сухими кліщами і встановлюються в підготовлений отвір. При посадці треба стежити, щоб деталі входили без перекосів. Удари по деталі забороняються, так як при низькій температурі на ній можуть з'явитися тріщини в зв'язку з тим, що ударна в'язкість металу падає. Охолоджена деталь повинна вільно входити в отвір.

Недоліком методу охолодження деталей, зокрема втулок з бурти, є наявність температурного зазору, що виникає при нагріванні втулки до навколишньої температури після її посадки. У разі великих питомих тисків, які сприймаються цим бурти, зазор повинен бути усунутий дозапрессовкой втулки. Орі неможливості дозапрессовкі наявними засобами посадка таких втулок методом охолодження не повинна проводитися.

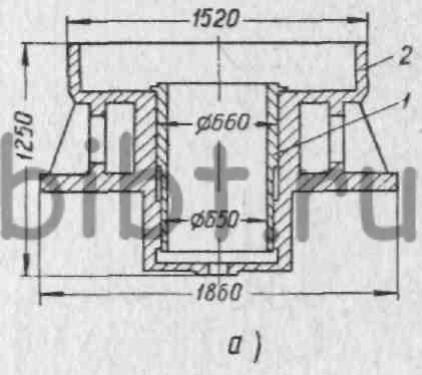

При посадці деталей зі значними натягами одного охолодження охоплюється деталі недостатньо, щоб забезпечити необхідну усадку її для вільної посадки в охоплює деталь. У цих випадках раціонально застосовувати комбінований метод посадки, що полягає в підігріві деталі, що охоплює і охолодженні охоплюється. Підігрів охоплює деталі можна виробляти в киплячій воді. Цікавим є застосування комбінованого методу при посадці втулки 1 в отвір станини 2 великої формувальної машини, застосованого на Ново-Краматорському машинобудівному заводі (фіг. 246).

Фіг. 246. Станина великої формувальної машини з посадженої втулкою (а); нагрів станини водою (б).

Посадка здійснювалася шляхом охолодження втулки сухим льодом до температури - 75-80 ° і нагрівання отвори в станині (для посадки втулки) гарячою водою до температури + 70 °. Підігрів води, налитої в циліндричну частина станини, проводився за допомогою електронагрівача, зануреного в воду (фіг. 246, б). Різниця температури в 150 ° забезпечила вільну посадку унікальною за габаритами втулки в отвір станини з гарантованим натягом 0,3 мм. Посадка втулки на пресі була б неможлива як через габариту станини, так і з-за значної деформації втулки під час запресовування. Вартість такої операції в 8-10 разів менше вартості посадки, здійснюваної одним нагріванням.

Передрук матеріалів заборонена.

Допоможіть іншим людям знайти бібліотеку розмістіть посилання: