Точністю вироби в машинобудуванні називають ступінь відповідності заздалегідь встановленим зразком. Під точністю деталі розуміється ступінь відповідності реальної деталі, отриманої механічної обробкою заготовки, по відношенню до деталі, заданої кресленням і технічними умовами на виготовлення, тобто відповідність форми, розмірів, взаємного розташування оброблених поверхонь, шорсткості поверхні обробленої деталі вимогам креслення.

Отже, точність поняття комплексне, що включає всебічну оцінку відповідності реальної деталі по відношенню до заданої.

При роботі на металорізальних верстатах застосовують такі методи досягнення заданої точності:

- обробка по розмітці або з використанням пробних проходів шляхом послідовного наближення до заданої форми і розмірів; після кожного проходу інструменту проводиться контроль отриманих розмірів, після чого вирішують який припуск необхідно зняти; точність в цьому випадку залежить від кваліфікації робітника, наприклад токаря чи фрезерувальника;

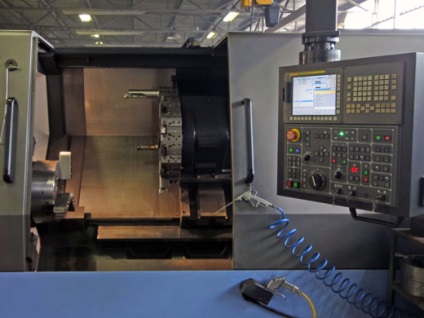

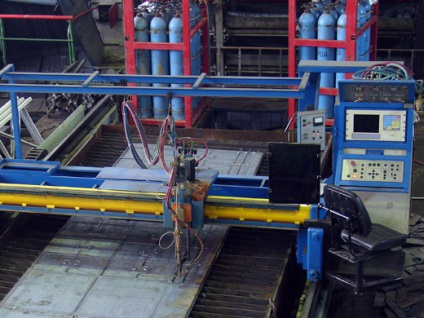

- обробка методом автоматичного отримання розмірів, коли інструмент попередньо налаштовується на потрібний розмір, а потім обробляє заготовки в незмінному положенні; в цьому випадку точність залежить від кваліфікації наладчика і способу настройки;

- автоматична обробка на копіювальних верстатах і верстатах з програмним управлінням, в яких точність залежить від точності дії системи управління.

Але якою б верстат або спосіб обробки не застосовувався, кілька деталей, навіть оброблених на одному і тому ж верстаті одним і тим же інструментом, будуть трохи відрізнятися один від одного. Це пояснюється появою неминучих похибок обробки, які служать мірою точності обробленої деталі.

Таким чином, до причин, що викликають появу похибок при обробці різанням, будь-то токарна обробка, свердління або фрезерування, можна віднести наступні:

- неточності самого металорізального верстата, викликане похибками виготовлення його деталей і неточностями збірки;

- похибки установки заготовки;

- неточності виготовлення, встановлення, налагодження та знос ріжучого інструменту;

- пружні деформації технологічної системи;

- теплові деформації технологічної системи;

- залишкові деформації в заготівлі;

- зношеність напрямних, ходових гвинтів і в цілому самого верстата і ін.

При експлуатації інструменту в міру його зношування настає такий момент, коли подальше різання інструментом повинно бути припинено, а інструмент відправлений на переточування. Момент затупления інструменту встановлюється в відповідність критеріями зносу, під яким розуміється сума ознак або один вирішальний ознака. Застосовується два критерії: перший - критерій оптимального зносу і другий-критерій технологічного зносу. В обох умовах за основу приймається лінійний знос задньої поверхні, так як вона зношується завжди при обробці будь-яких матеріалів і при всіх режимах різання, і вимір ширини площадки зносу набагато простіше, ніж глибини лунки зносу.

Якість поверхні, обробленої ріжучими інструментами, визначається шорсткістю і фізичними властивостями поверхневого шару. Обробкою різанням не може бути отримана ідеально рівна поверхня. Ріжучі кромки інструментів залишають нерівності у вигляді западин і виступів різної форми і розмірів.

Поверхневий шар після обробки різанням істотно відрізняється від основної маси металу, так як під дією інструменту його твердість і кристалічну будову змінюються. Товщина дефектного поверхневого шару залежить від матеріалу заготовки, виду і режиму обробки та ін. Від якості поверхні залежать наступні експлуатаційні характеристики деталей: зносостійкість поверхонь, що труться пар, характер посадок рухомих і нерухомих з'єднань, усталостная або циклічна міцність при змінному навантаженні, протикорозійний стійкість поверхні і ін .

Таким чином, навіть цей короткий матеріал по обробці металів різанням ясно показує, що на якість обробленої поверхні впливає багато факторів: матеріал оброблюваної заготовки, вид обробки, жорсткість системи верстат - пристосування - інструмент деталь, характер, форма, матеріал і ступінь гостроти або зносу ріжучих інструментів, режим обробки, вид мастильно-охолоджувальної рідини (МОР), а також кваліфікація робочої людини, що стоїть біля верстата, його ставлення до справи.

Оптимізація всіх факторів, що впливають на якість обробки, забезпечить стабільність отримання бажаного результату: якості виробу в кінцевому підсумку, що принесе будь-якому підприємству прибуток і винагороду за свою працю, а споживачеві економію за рахунок зниження експлуатаційних витрат при техобслуговуванні і ремонті машин.