Загальні положення. З точки зору простого здорового глузду тріщини в зварних з'єднаннях неможливі: метал при виконанні зварного шва спочатку рідкий, а потім при охолодженні - пластичний. Однак фактори (причини і наслідки), що обумовлюють утворення зварного з'єднання є також і факторами (умовами), утворення тріщин в ньому, як-то: нагрівання, плавлення, кристалізація, охолодження в жорсткому закріпленні, структурні, фазові перетворення, внутрішня напруга, мікро- і макро- неоднорідності, і т.п. Поява (отримання) зварного з'єднання без тріщин швидше виняток, ніж правило.

У будь-якому зварному з'єднанні (особливо при зварюванні плавленням), строго кажучи, присутні тріщини (хоча б мікро), але в сприятливих умовах (у вдалому випадку) вони охлопиваются, а в несприятливих умовах - (в невдалому випадку) -раскриваются - виявляють себе. Тріщини в зварних з'єднаннях класифікують як показано на рис.1.

Здатність матеріалу зварного з'єднання сприймати без руйнування деформації і напруги, що викликаються термодеформаційних циклом зварювання називається його технологічної міцністю і є найважливішою характеристикою металу, що підлягає зварюванню.

Відповідно до теорії технологічної міцності, розробленої М.М. Прохоровим опірність зварного з'єднання утворення гарячих тріщин визначається такими факторами:

а) пластичністю металу в температурному інтервалі крихкості;

б) значенням (величиною, протяжністю) температурного інтервалу крихкості;

в) темпом температурної деформації зварного з'єднання.

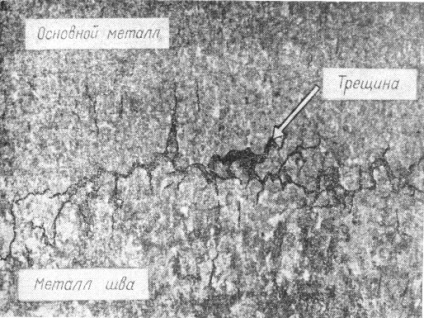

Основний вид гарячої тріщини показаний на рис. 2.

Рис.2. Поздовжня гаряча тріщина.

Виникнення зварювальних деформацій (і напруг) обумовлено концентрованим місцевим нагріванням при зварюванні і має місце завжди. Це пов'язано з тим, що нагрівається обсяг металу при зварюванні завжди знаходиться в закріпленні сусідніми не нагрівається обсягами металу і змушений терпіти пластичні деформації. Це, в свою чергу, при охолодженні призводить до виникнення силових напружень і додаткових деформацій.

Деформації в твердому металі реалізуються по відомим механізмам: двойникования, внутрізеренного ковзання (що приводить до появи ліній зсуву) і межзеренное прослизання, що супроводжується появою сходів по межах зерен. У такій же послідовності зростає роль цих складових деформацій при підвищенні тим ператури металу і зменшення швидкості деформації, причому з підвищення температури опір деформації прикордонних ділянок зерен падає більш інтенсивно, ніж внутрізеренних обсягів, а запас межзеренного пластичності помітно нижче, ніж внутрізеренний. Тому при високих температурах звичайним є межзеренное руйнування при меншій пластичності. Якщо після затвердіння чистих металів теоретично можна розглядати їх деформування тільки в однофазному твердому стані, то для зазвичай застосовуються сплавів доводиться рахуватися з наявністю при кристалізації двухфазного твердо-рідкого стану (Рис.3).

У міру зниження температури метал змінює свій стан з рідкого в жідкотвердое, потім твердо-рідкий і, нарешті, тверде. Як правило, пластичність (або точніше величина, зворотна в'язкості) рідини досить велика.

При появі роз'єднаних кристалів твердої фази (рідко-твердий стан) пластичність помітно зменшується, але залишається досить високою, яка визначається в основному рідкою фазою. Коли при подальшому зниженні температури зростаючі кристалітів зростаються, утворюючи загальний каркас, роз'єднує в тій чи іншій мірі залишаються обсяги рідкої фази, пластичність в основному визначається цим скелетом твердої фази. Однак при його руйнуванні (розривах) достатню кількість рухомого рідини може заповнювати ці розриви - «заліковувати» їх в процесі триваючої кристалізації. При зменшенні кількості рідкої фази і її розташуванні в обсязі двухфазного сплаву у вигляді плівок між кристаллитами деформационная здатність сильно знижується (головним чином проти зсуву, зберігаючи високу міцність на відрив) і роз'єднані (розірвання) кристалітів «Не заліковуються». При повному затвердінні пластичність однофазного твердого металу значно зростає.

Хоча прямих експериментальних визначень деформационной здатності різних металів і сплавів в області високих температур дуже небагато, в цілому схематично її можна охарактеризувати - суцільною лінією на рис.3.

Найнижчу (але завжди наявну) пластичність метали мають в твердожидком стані, в якому після утворення спільного каркаса твердої фази починається і усадка зі зміною обсягу і лінійних розмірів, визначених температурним коефіцієнтом лінійного розширення.

Область зниженою пластичності в процесі кристалізації поблизу так званого «реального» солідусу називається температурним інтервалом крихкості (тихий).

Величина тихий залежить від діаграми стану сплаву. Наприклад, для двокомпонентного сплаву з евтектикой температурні області різного стану в залежності від кількості другого компонента показані на рис. 4 суцільними лініями. (А - рідина; В - рідко-твердий стан; С - твердо-рідкий стан; нижче С - твердий стан.)

Збільшення швидкості охолодження (скоростікрісталлізаціі), характерною, зокрема, і для зварювальних умов, призводить до зниження рівноважних критичних температур, до більш низьким її значенням, причому особливо сильно знижується температура солідусу. Загальний характер такого зниження показаний на рис.3 штриховими лініями. Як правило, це призводить до розширення області твердо-рідкого стану (внаслідок збільшення інтервалу То - Те), до розширення тихий і збільшення ймовірності отримання руйнувань (тріщин) при твердо-рідкому стані металу. Такі гарячі тріщини називаються кристалізаційними.

Розширює інтервал твердо-рідкого стану і ряд домішок, наявних в реальних сплавах, зокрема ліквірующіх. Так, при наявності достатньої кількості сірки в сплавах на залізній основі евтектики Fе - FеS і особливо Fе - FеО - FеS значно знижують температуру «реального» солідусу (приблизно до 1000 ° С), що призводить до значного інтервалу тихий, майже в 500 ° С (на рис.2 це розширення тих умовно показано штриховою лінією 4.)

Ще більше може розширюватися область плівкового розташування залишкових кількостей рідини при наявності N і S (температура плавлення цієї евтектики

644 ° С). Такі сплави вельми схильні до утворення кристалізаційних тріщин.

Однак досить значна пластичність - деформационная здатність, що купується при завершенні затвердіння, не завжди в міру охолодження зберігається високою. Вона може знову знижуватися. Пояснення такого зниження пластичності при температурах трохи нижче солідусу пов'язано з двома гіпотезами: полігонізації і міграції кордонів зерен.

Перша гіпотеза базується на тому, що в результаті кристалізації в металі утворюється велика кількість дефектів будови (вакансії в решітці, дислокації - лінійні недосконалості кристалічної будови). Поява дислокації визначається разоріентіровкой при зрощуванні кристаллитов і внутрікрісталлізаціонних блоків, пластичною деформацією при охолодженні і виходом гвинтових дислокації на поверхню зерен - V підкладок, на яких ростуть кристаліти в процесі затвердіння.

При підвищених температурах дислокації мають високу рухливістю внаслідок як зовнішніх напружень, так і взаємодії між власними полями напружень. Енергетично найбільш ймовірно розташування дислокації у вигляді стінок, які ділять кристаліт на частини, що сполучаються один з одним під деяким невеликим кутом (зазвичай менше 1 °). Створені в процесі охолодження стінки дислокації призводять до утворення нових, вторинних кордонів, які визначають і зниження деформаційної здатності металу при високих температурах.

Друга гіпотеза базується на тому, що так як внутрішня енергія в металі зменшується при зменшенні протяжності кордонів зерен, в цілому існує тенденція до загального скорочення довжини цих кордонів. В результаті одні зерна за рахунок поглинання сусідніх виростають, що можливо при більш високих температурах, коли дифузійна рухливість атомів досить значна. За рахунок міграції кордонів у них йде накопичення недосконалостей і домішкових атомів, що призводять до зниження деформаційної здатності металу (сплаву) внаслідок вичерпання запасу межзеренного пластичності в процесі пластичної деформації при охолодженні.

Наявність в закристализованому металі двох, що відрізняються твердих фаз (наприклад, в сталях аустеніту і фериту) по обох гіпотез є перешкодою для появи нових кордонів і в зв'язку з цим немає помітного зниження пластичності металу в міру зниження температури нижче солідусу. Тому таке зниження деформаційної здатності найбільш характерно для чистих металів і однофазних твердих розчинів, які утворюються в результаті первинної кристалізації.

Зниження деформационной здатності металу в зв'язку з образованіемнових кордонів зерен при подсолідусних температурах може не забезпечити тих деформацій, які накопичуються в результаті зниження температури і сприяють утворенню гарячих подсолідусних (званих іноді полігонізаціоннимі) тріщин. Загальний характер можливих варіантів зміни деформаційної здатності металу в процесі його охолодження при температурах нижче солідусу показаний на рис. 2 штрихпунктирними лініями 2, 3, з яких лінія 3 визначає найбільше зниження плапластічності в цих умовах. Опірність подсолідусним тріщинах також пов'язана з діаграмою стану сплаву. Гарячі як кристалізаційні, так і подсолідусние тріщини мають міжкристалітної характер. Руйнування йде межзеренного, по межах зерен. Схематична оцінка опірності (або схильності) металу гарячим тріщин може бути здійснена співставленням його деформаційної здатності в області високих температур і тих фактичних деформацій, які відбуваються і накопичуються в цей період охолодження металу.

Одним з найбільш надійних способів виключення гарячих тріщин в металі швів є вибір металу з підвищеною стійкістю проти таких руйнувань. Це досягається або підвищенням деформационной здатності металу в області температур можливого виникнення тріщин, або забезпеченням «заліковування» їх при достатній кількості рухомого рідкої фази.

Дуже важливими з цієї точки зору є кількість легкоплавких евтектики в кристалізується металі і величина його температурного інтервалу крихкості. Загальна залежність впливу елемента, що збільшує кількість легкоплавких евтектики в сплаві, на зміну його схильності до утворення гарячих тріщин зображена на рис 5. Ліва частина цієї залежності вказує на посилення ймовірності утворення таких тріщин у міру збільшення елемента, що дає легкоплавкую евтектики, так як зростає кількість рідких прошарків між кристаллитами при кристалізації, вони настільки роз'єднують кристалітів, що деформационная здатність сплаву падає. При значному збільшенні такого елемента в сплаві кількість евтектики виявляється достатнім для заповнення ( «заліковування») утворюються несплошностей - стійкість сплаву проти утворення кристалізаційних тріщин зростає.

Слід зазначити, що збільшення вмісту такого елемента в сплаві для підвищення стійкості проти утворення тріщин у шві може бути застосовано далеко не завжди, тому що такий сплав може мати властивості, неприпустимими з точки зору експлуатаційних вимог до конструкції. Наприклад, при високому вмісті сірки в сталі можна виключити кристалізаційні тріщини, але механічні властивості таких швів виявляться вельми низькими.

Зазвичай або знижують концентрацію шкідливих домішок, що створюють небезпечні кількості легкоплавких евтектики, або пов'язують їх в тугоплавкі міцні з'єднання, зменшуючи тим самим і кількість евтектики. Так, наприклад, при дугового зварювання низьковуглецевої сталі залежність утворення тріщин в швах від змісту S, С і Мп показана на рис. 6. З цієї залежності випливає, що вуглець посилює шкідливий вплив сірки, а марганець його послаблює. Це позитивний вплив марганцю визначається зв'язуванням їм сірки в тугоплавкое з'єднання МnS і зменшенням кількості легкоплавких евтектики Fе - FеS від кількості, що залишилася не пов'язаної марганцем сірки.

До утворення кристалізаційних і подсолідусних тріщин схильні однофазні сплави, наприклад аустенітні стали і нікелеві сплави. Значно підвищується їх опірність утворенню гарячих тріщин при зварюванні в разі наявності в металі другої фази (зазвичай фериту, іноді карбідів). Феритної фаза при цьому подрібнює структуру, краще розчиняє шкідливі домішки (S, Р, Si і ін.), Додатково скріплює аустенітні зерна.

Загальний характер зміни схильності до утворення гарячих тріщин в зварних швах хромонікелевих сталей і нікелевих сплавів від співвідношення в металі Сr до Ni (складів, перерахованих в еквівалентні - замінюють - кількості феррітізатора Сr і аустенізатора Ni) показаний на рис. 7.

Таким чином, виявляється можливим підбирати такі склади зварювальних матеріалів, які при досить високих експлуатаційних властивостях володіють і необхідною стійкістю проти утворення при зварюванні гарячих тріщин.

Як технологічний прийом для виключення (обмеження) гарячих тріщин застосовують попередній підігрів (для низько і середньолегованих сталей), зварювання на жорстких режимах (для аустенітних сталей), а також вибирають режими, що забезпечують сприятливе форму шва, тобто співвідношення ширини і глибини шва (шару шва) Так, при одному і тому ж складі металу шви з глибоким проплавлением при малій ширині (тобто при малому значенні b / h - рис. 8, а) більш схильні до гарячих тріщин, ніж шви з відношенням b / h = 1,5-3 (рис.8, 6). Для оцінки схильності металу швів до утворення гарячих тріщин існує ряд проб і методик. Технологічні проби засновані головним чином на встановленні порівняльних характеристик по опірності металу швів, виконаних різними зварювальними матеріалами в порівнянних умовах (розміри і форми зразка, режими зварювання та ін.). Кількісні, методики засновані на отриманні при випробуваннях порівняльних чисельних показників опірності (або схильності) металу швів до утворення гарячих тріщин. Вони здійснюються у вигляді серії випробувань з отриманням чисельного показника стійкості, зазвичай швидкості додаткового примусового деформування свариваемого зразка в період кристалізації певної ділянки зварювальної ванни і наступного охолодження.

У зварних з'єднаннях як в металі зварних швів, так і в біляшовних зонах ряду металів утворюються так звані холодні тріщини. Своє найменування вони одержали в зв'язку з тим, що початок їх появи фіксується або при відносно помірних температурах (значно більш низьких, ніж температури гарячої обробки), або при кімнатній і більш низькою температурах.

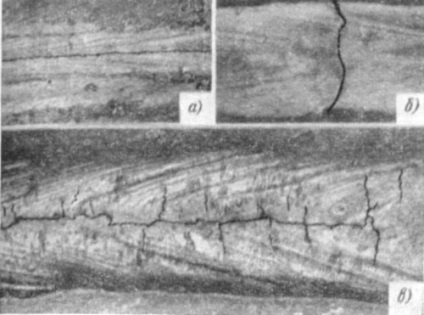

Найбільш типовими холодними тріщинами в зварних з'єднаннях є поперечні тріщини в металі швів, поперечні тріщини поблизу кордону сплаву в околошовной зоні, а також тріщини, паралельні кордоні сплаву, так звані відколи. Приклад холодних тріщин показаний на рис.9

а - поздовжня тріщина по шву;

б - поперечна тріщина по шву;

в - поздовжні і поперечні тріщини;

Рис.9. Холодні тріщини.

Холодні тріщини є досить поширеним пороком і в процесі виробництва зварних конструкцій з низьколегованих сталей і деяких сплавів, що вимагає ретельного контролю за металом, застосовуваним для виготовлення виробів, зварювальними матеріалами та технологією виконання зварювальних робіт.

Обговорити статтю на форумі