Починаючи з 50-х років в газовій і нафтовій промисловості відбувалися аварії трубопроводів, які могли бути пов'язані з присутністю сірководню (H2S). Механізм розтріскування, ініційованого воднем, полягає в наступному. Агресивне середовище ( «кислий газ») викликає анодне розчинення заліза:

Fe → Fe2 + + 2е.

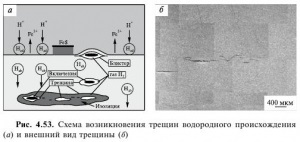

В результаті катодного реакції

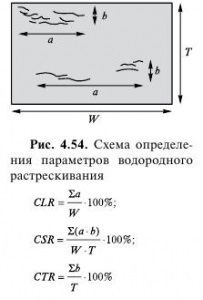

утворюється атомарний водень, який може в результаті адгезії накопичуватися на поверхні стали. Потім атомарний водень абсорбується і перерозподіляється всередині сталевий матриці дифузійним шляхом. Маленький атом водню буде або впровадженим між атомами заліза в кристалічній решітці, або перебувати в «пастки» в сталевий матриці. Атомарний водень може перейти в молекулярну форму (Н2) в місцях неоднорідностей сталевий матриці, переважно на міжфазної поверхні між включеннями і матрицею. Це призведе до виникнення внутрішнього тиску газу. Особливо високі напруги можуть виникнути на великих, плоских і витягнутих включених, таких як сульфіди марганцю або скупчення оксидів. Ці напруження розтягу по сусідству з такими неметаллическими включеннями можуть привести до утворення пір. Після стадії зародження тріщина, ініційована воднем, формується за механізмом злиття декількох пір. Тріщини, що утворилися поширюються переважно через тверді і крихкі складові мікроструктури. Цей механізм наведено на рис. 4.53, а, а вид тріщини - на рис. 4.53, б.

Основна перевага використання «бідного» складу стали і прискореного охолодження - зниження ефекту хімічної сегрегації, підвищення мікроструктурною гомогенності.

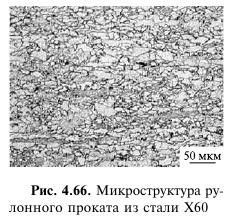

Загальний висновок: гомогенна мікроструктура при меншому вмісті вуглецю менш схильна до HIC і SSCC. Для низьковуглецевої трубної сталі структура бейнітного фериту більшою мірою перешкоджає сірководневого розтріскування, ніж структура, яка містить полігональний феррит.

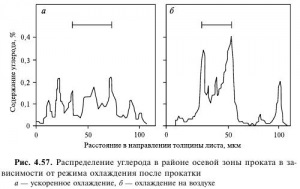

Як уже зазначалося, існує гранична твердість в осьовій зоні 300-330HV, нижче якої тріщини взагалі не утворюються. Прискорене охолодження гальмує утворення полосчатой структури і зменшує твердість в осьовій зоні, для конкретного змісту вуглецю в стали при використанні прискореного охолодження твердість в осьовій зоні на 10-20HV нижче, ніж в разі охолодження на повітрі. Відповідно при прискореному охолодженні тріщини з'являються при більш високому вмісті вуглецю: при охолодженні на повітрі тріщин немає при 0,05% С, при УО - 0,08% С. Механізм цього явища представляється наступним: сегрегація марганцю однакова в обох випадках, оскільки вона сформувалася при кристалізації злитка, а розподіл вуглецю при прискореному охолодженні більш однорідне, оскільки пригнічується його дифузія в збагачену марганцем смугу (рис. 4.57), звідси більш однорідна структура і розподіл твердості (в осьовій зоні образ ється менше твердих фаз).

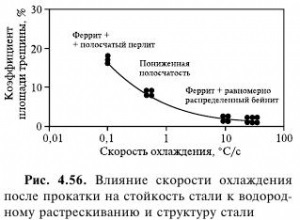

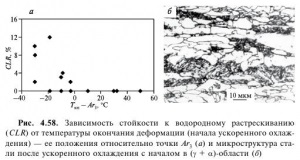

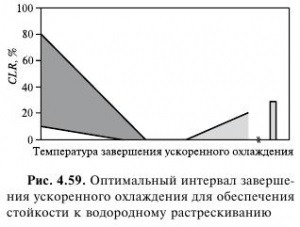

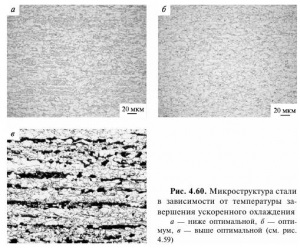

Оптимальні параметри прискореного охолодження пов'язані з типом структури. Так, якщо температура завершення прискореного охолодження (ТКО) вище оптимуму, то формується полосчатая ферритно-перлітною структура, нижче оптимуму - велика кількість продуктів проміжного перетворення і ділянки М / А (рис. 4.59 і 4.60).

Області використання трубопроводів, розрахованих на експлуатацію в агресивному середовищі, розширюються: це і підводне середовище, або райони з холодним кліматом, що вимагає одночасно більш високої міцності і морозостійкості, тобто виникає необхідність досягнення протилежних вимог.

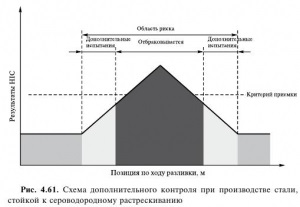

Є різниця між розумінням того, як слід проводити прокат з необхідними властивостями і можливістю виробляти комерційні партії прокату. Тут треба відзначити протиріччя вимог за стандартними властивостями і спеціальним, а також вимоги стабільності результатів (при масовому виробництві можуть бути відхилення).

З усього цього випливає звуження технологічного вікна. Потрібно більш складна система контролю якості (не дво-, а триступенева: «так», «ні», «потрібні додаткові випробування»), при цьому можуть виникнути вимоги проведення додаткових випробувань на більш ранніх стадіях виробництва (наприклад, технологічних параметрів при розливанні і т.д. (рис. 4.61).

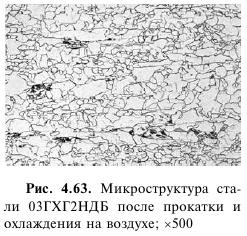

Цікавим є результат, отриманий в промислових умовах на стали 03ГХГ2НДБ складу, мас. %: 0,03 С; 0,16 Si; 1,49 Мn% 0,013 Р; 0,001 S; 0,27 Cr; 0,16 Ni; 0,25 Cu; 0,024 Al; 0,011 Ti; 0,09 Nb; 0,005 N.

Після прокатки із завершенням в # 947;-області без застосування прискореного охолодження листовий прокат завтовшки 14 мм мав сприятливу структуру (рис. 4.63) і високу стійкість до водневого розтріскування (CLR і CTR дорівнюють нулю).

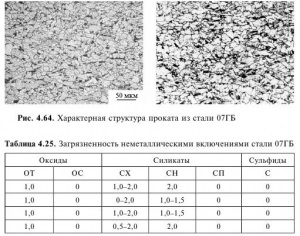

Для облаштування Оренбурзького родовища газу, що містить сірководень, необхідно було випробувати в умовах ВАТ «Северсталь» виробництво прокату класу міцності Х46 товщиною 20-22 мм для електрозварювальних труб діаметром 720 мм, вироблених ВАТ «ВМЗ». До прокату пред'являлися наступні вимоги: # 963; пор не менше 0,7 від # 963; т; CLR не більше 6%; CTR не більше 1%. Була запропонована сталь типу 07ГБ, складу, мас. %: 0,077 С; 0,31 Si; 0,88 Mn; 0,008 Р; 0,001 S; 0,05 Cr; 0,05 Ni; 0,1 Cu; 0,017 Ti; 0,032 Nb; 0,027 Al; 0,006 N; 0,0021 Ca; C3 = 0,26, Pct = 0,14.

Листи товщиною 20-22 мм були прокатані за схемою термомеханічної прокатки (Tкп = 799-830 ° С) з подальшим прискореним охолодженням до 560-580 ° С. Характерна структура листів приведена на рис. 4.64. Забрудненість металу неметалевими включеннями приведена в табл. 4.25.

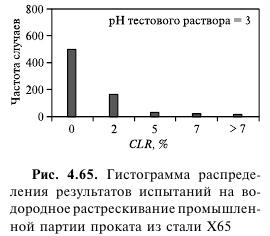

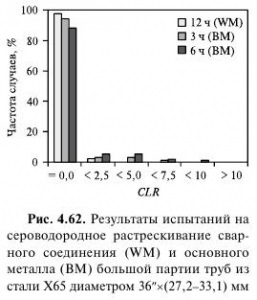

При великих обсягах виробництва, природно, спостерігається розкид результатів. На рис. 4.65 наведені дані виробничих випробувань на водневе розтріскування листів товщиною 19,4 мм класу міцності Х65 (100 000 т) виробництва Dillinger Hiittenwerke.

Хімічний склад сталі класу міцності Х65 промислового виробництва, мас. %: С - 0,04; Si - 0,27; Mn - 1,40; P - 0,011; S - 0,0004; N - 0,0037; Al - 0,032; Cu - 0,17; Ni - 0,22; Nb - 0,045; Ti -0,014; Ca -0,001.