конфігурація

Існують три основні конфігурації широкоформатних УФ-принтерів. Конфігурація значно впливає на точність розміщення зображення щодо матеріалу, а також визначає швидкість тиражного виробництва.

УФ-принтери для роботи з рулонними носіями

Подача матеріалу в цих типах верстатів здійснюється за допомогою притискних роликів точно так же, як і у всіх струменевих принтерах. Використовується така конфігурація в основному для друку на м'яких (рулонних) носіях, що включає банерні ПВХ-тканини, полотно, самоклеючі плівки, сітки. Купівля такого принтера виправдана при орієнтуванні друкованого виробництва тільки на рулонні матеріали.

УФ-принтери конвеєрної конфігурації

Ця конфігурація УФ-принтерів найбільш функціональна і тому затребувана. Вона дозволяє друкувати як на рулонних носіях, так і на більшості жорстких (листових) матеріалів. Конвеєр являє собою сітчасту стрічку, натягнуту між двома валами. Для фіксації матеріалу використовується вакуумна система притиску. Як правило, такі верстати обладнані системою подачі-прийому (змотування) рулонних матеріалів. Застосування такого типу конфігурації особливо ефективно при тиражних виробництвах, коли мінімальний час на подачу і на знімання матеріалу є важливим фактором. При друку на жорстких матеріалах в разі наявності підвищених вимог до точності суміщення зображення і країв носія можливі відхилення при подачі матеріалу, і чим довше виріб, тим зміщення буде більше. Такий недолік пов'язаний з нерівномірністю натягу конвеєрної стрічки і матеріалом, з якого вона складається. Зводити до мінімуму такий недолік може тільки оператор верстата, який володіє необхідним для цього досвідом і майстерністю.

УФ-принтери планшетній конфігурації

Дана конфігурація має на увазі наявність нерухомого горизонтального столу. Всі основні рухи робить портал (надбудова з кареткою). Матеріал закріплюється на столі за допомогою вакуумної системи притиску або ж з використанням двосторонньої клейкої стрічки для тимчасової фіксації. Такі верстати рекомендовані для друкованих виробництв, орієнтованих на вироби з жорстких (листових) матеріалів, включаючи пластик, скло, метал і деревину. Можливість друку на рулонних матеріалах передбачена тільки на деяких моделях планшетних принтерів шляхом включення в конфігурацію додаткових вузлів (опцій), що веде до збільшення вартості верстата. Технологічно планшетні УФ-принтери є кращим рішенням в порівнянні з конвеєрної конфігурацією завдяки наявності нерухомого столу: виключена можливість зсуву матеріалу, незалежно від його ваги, і, як наслідок, забезпечується більш точне нанесення фарби на поверхню щодо країв матеріалу, що не завжди можливо при використанні конвеєрної стрічки.

УФ-чорнило

У водних чорнилі і чорнилі на основі розчинників від 50% до 70% обсягу займають речовини, які випаровуються з поверхні після нанесення. На відміну від них, УФ-чорнило являють собою полімер, який при друку практично на 100% переноситься на поверхню і нікуди не випаровується. УФ-чорнило, незважаючи на їх більш високу вартість щодо інших видів чорнила, використовуються до двох разів ефективніше.

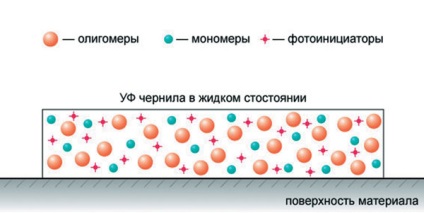

УФ-отверждаемие чорнило зазвичай складаються з таких компонентів:

- фотоініціатори;

- олігомери;

- мономери;

- барвники;

- спеціальні добавки.

Фотоініціатори.

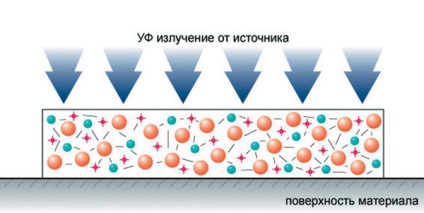

В процесі УФ-затвердіння фотоініціатори - це основні компоненти. Після поглинання ультрафіолетового світла з джерела, розташованого в друкованій каретці, фотоініціатори проникають в реагенти, які запускають хімічну реакцію полімеризації (реакцію сполуки окремих молекул в довгі молекулярні ланцюжки). Даний процес перетворює рідке чорнило в тверду плівку.

Олігомери.

Ці речовини визначають кінцеві властивості отвержденной плівки, включаючи еластичність, стійкість до атмосферних і хімічних впливів. Олігомери мають високий молекулярний вагу і є свого роду хімічним каркасом УФ-чорнила.

Мономер - єдина молекула, яка може стати хімічно пов'язаної з іншими мономерами, формуючи полімер. Мономери присутні в складі чорнила для додання їм спеціальних властивостей, підвищують твердість і стійкість плівки до стирання, але також можуть і збільшити в'язкість хімічної сполуки.

Барвники.

В УФ-чорнилі застосовуються барвники, засновані на фарбах або пігментах. Зазвичай барвники засновані на пігментах через їх великий світловідбиваючої здатності і довговічності в порівнянні з фарбами.

Спеціальні добавки.

Залежно від формули УФ-чорнила, в них можуть бути включені потокообразующіе і розріджують засоби, антиоксиданти та інші стабілізатори. Для забезпечення рівномірного покриття матеріалу до складу чорнила вводять спеціальні поверхнево-активні речовини. Дуже важливо управляти процесом розпилення, що впливає на правильне формування точки і важливо для забезпечення високої якості зображення.

Стабілізатори впливають на термін зберігання чорнила і стійкість складу до нагрівання, яка важлива при високих температурах впорскування. Стабілізатори нейтралізують або поглинають хімічно активні молекули в чорнилі в процесі зберігання і запобігають їх передчасну полімеризацію. Нижче представлені графічні схеми протікання процесу затвердіння УФ-чорнила.

Під впливом УФ-випромінювання від джерела фотоініціатори активізують реакцію полімеризації - утворюються міжмолекулярні зв'язки.

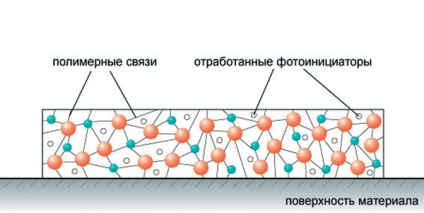

Процес полімеризації триває ще деякий час після припинення впливу випромінювання. Після включення в реакцію всіх компонентів відбувається повна полімеризація чорнила. На швидкість затвердіння великий вплив робить потужність ультрафіолетового випромінювання. Чим вона вища, тим швидше протікає реакція.

Після закінчення хімічної реакції утворюється плівка з міцними молекулярними зв'язками і відпрацьованими фотоініціатор в структурі.

Система затвердіння фарби

Одним з найважливіших вузлів УФ-принтера є система затвердіння чорнила. З початку появи перших УФ-пристроїв єдиним засобом затвердіння чорнила виступали потужні ультрафіолетові лампи. Порівняно недавно з'явилися повноцінні УФ-принтери з використанням світлодіодів (UV-LED), випромінюючих ультрафіолетове світло.

Такі джерела випромінювання встановлюються на друкованої каретці принтера. Зі зворотного боку щодо друкованого поля до лампи встановлені алюмінієвий відбивач і потужна система охолодження. У більшості моделей принтерів матеріал від впливу випромінювання при зворотному ході каретки захищається спеціальними шторками, які відкриваються і закриваються автоматично в залежності від обраних режимів друку.

Використання УФ-ламп передбачає обов'язкову наявність в принтері системи охолодження ламп, а для друку на чутливих до температури матеріалах також і наявність системи охолодження матеріалу після опромінення.

Мінусами цього типу джерел ультрафіолету є виділення великої кількості тепла під час роботи ламп, велике споживання енергії, порівняно невеликий термін служби ламп (від 600 до 1500 годин). Незважаючи на це, саме УФ-лампи встановлені більш ніж в 95% всього обладнання для УФ-друку. До порівняно невеликого терміну експлуатації ламп додається ще один недолік: ненадійність системи охолодження ламп. Як правило, в більшості конструктивних рішень в УФ-принтерах встановлена повітряна система охолодження. При експлуатації обладнання в умовах, що відрізняються від рекомендованих заводом-виробником, можливий швидкий вихід з ладу вентиляторів, що охолоджують. Щоб уникнути подібних поломок обладнання, необхідно регулярно проводити профілактику систем охолодження принтера і дотримуватися умов експлуатації згідно з технічним паспортом верстата.

УФ-світлодіоди.

З самого початку створення УФ-принтерів виробники намагалися знайти альтернативу УФ-ламп. Єдиним варіантом в той час були світлодіоди, що випромінюють ультрафіолет, але складність полягала в тому, що тоді світлодіоди мали дуже малу потужність (вимірювану в міліватах) і високу вартість. Але світлодіодна галузь розвивається досить швидкими темпами, і сьогодні вже існують повноцінні принтери, в яких використовуються світлодіодні джерела ультрафіолетового випромінювання. Переваг у даного технічного рішення багато: високий ККД світлодіодних планок, відсутність сильного нагріву матеріалу, низьке енергоспоживання і включення світлодіодів за мілісекунди. За той час, в яке оцінюється термін служби світлодіодів, при роботі з принтером на двох УФ-лампах (для двобічної друку) вам доведеться замінити кожну лампу більш ніж 40 раз.

В даний час складність в експлуатації УФ-принтерів на світлодіодах пов'язана не стільки з діодами через їх недостатню потужність випромінювання, скільки з необхідністю в спеціальному хімічному складі УФ-чорнила і відсутністю достатньої кількості постачальників фарби. Тому при покупці світлодіодного УФ-принтера необхідно серйозно підійти до вибору постачальника витратних матеріалів. Так, цілком можлива ситуація, при якій в певний і найвідповідальніший момент користувач може виявитися без витратних матеріалів до свого верстата.

Безсумнівно, світлодіоди довели перевагу своєї технології по всіх параметрах, але головним критерієм для багатьох виробників комерційної графіки є критерій економічної доцільності використання тієї чи іншої технології для свого друкованого виробництва.

Система подачі чорнила

Система подачі чорнила призначена для безперебійної подачі фарби до друкуючих голівках. Основними вузлами системи є: ємності для зберігання чорнила, нагнітачі (помпи), система рециркуляції білого кольору, насоси зворотного тиску (не у всіх моделях принтерів), субтанкі (ємності з фарбою перед друкуючих головок) і друкують головки. Розглянемо окремо основні вузли цієї системи.

Ємності для УФ-чорнила виконані з непрозорого матеріалу. Це обумовлено властивістю чорнила укріпляти під впливом ультрафіолетового світла. Інтенсивності сонячного світла недостатньо для швидкого затвердіння чорнила, але протягом тривалого впливу цей вплив може позначитися на властивостях фарби. З цих же причин все трубки УФ-принтерів, по яких протікає фарба, виконані з матеріалу чорного кольору.

Нагнітачі

Для подачі фарби з основних ємностей до друкованої каретці використовуються спеціальні помпи для чорнила кожного з квітів, які працюють в залежності від показань датчиків в ємностях на друкованої каретці (субтанках).

Система рециркуляції білого кольору

Для білого кольору в сучасних моделях УФ-принтерів передбачена спеціальна система рециркуляції фарби. Це обумовлено властивістю білої фарби при тривалому простоюванні в ємностях розшаровуватися на компоненти. Система рециркуляції забезпечує однорідний склад фарби протягом усього режиму роботи принтера. Ємність з білою фарбою також забезпечена нагнітачем, як і основні кольори, для подачі фарби в субтанкі.

Система негативного тиску

При виключенні режиму друку фарба не повинна витікати з дюз друкованих головок. Для цього необхідно створювати зворотне тиск в субтанках. На даний момент існують два способи регулювання зворотного тиску: регулювання становищем субтанка і примусове створення зворотного тиску. У цих способів є свої переваги і недоліки. Зупинимося на них докладніше. Регулювання становищем субтанка здійснюється зміною вертикального положення субтанка щодо друкованої головки, тим самим створюючи зворотний тиск. Така конструкція є більш дешевою і не має додаткових вузлів. Основним недоліком даного способу є складність регулювання тиску при нестабільних і мінливих умовах. Існує ймовірність збоїв подачі чорнила в друкують головки при високих швидкостях друку.

Регулювання тиску помпою має на увазі наявність окремої системи, що створює негативний тиск в субтанках. Основною перевагою такої системи є простота регулювання при різних умовах експлуатації. Крім того, в даному випадку забезпечується безперебійна подача чорнила в субтанкі при високих швидкостях друку.

Друкуючі головки

Друкуючі головки для УФ-принтерів принципово не відрізняються від головок, які використовуються в сучасних принтерах із застосуванням фарб на основі розчинника (сольвентних і екосольвентний чорнила). Тому можна розглянути характеристики головок в загальному випадку.

Найбільш важливими характеристиками друкуючих головок є забезпечувана ними швидкість і якість друку. Хочу звернути вашу увагу на слово «якість»: це поняття, яке ми всі можемо трактувати по-різному, і у кожного поняття якості індивідуально. У його прямому визначенні воно звучить так: «Якість - це відповідність фактично отриманих значень (характеристик, деталізації і т. Д.) Заданим попередньо». Тому пропоную не використовувати це поняття, а замінювати на конкретні описові характеристики - наприклад, висока деталізація або рівномірна заливка.

швидкість друку

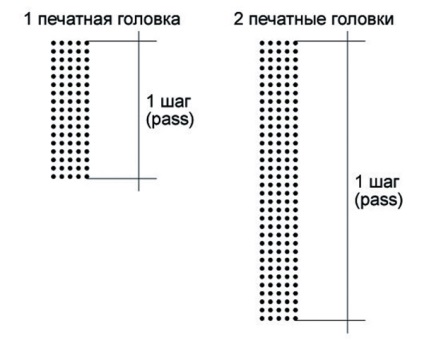

Отже, розглянемо, що ж впливає на швидкість друку? По-перше, швидкість друкуючої головки або частота тактів роботи п'єзоелементів, виприсківает фарбу з дюз. Чим вище частота тактів, тим більша кількість точок друкована головка зможе покласти на одиницю довжини з однаковою швидкістю переміщення друкованої каретки. Відповідно, головки з високою частотою друку вимагають використання більш високотехнологічної обслуговуючої електроніки, що помітно позначається на збільшенні їх вартості. Кількість друкуючих головок на одну фарбу кратно збільшує можливості швидкого друку. Так, при установці двох головок на кожен колір ми отримуємо в два рази більшу ділянку запечатки за один прохід каретки.

При установці трьох і більше друкованих головок на один колір результат буде ще вище, але тут є один важливий нюанс - попередня настройка верстата, або «зведення головок». При придбанні обладнання з декількома друкуючими головками одного кольору вам необхідно звернути увагу на послуги навчання ваших операторів сервісним інженером компанії-постачальника, інакше установка і налаштування обладнання зажадають дуже багато часу і сил. Дві-три друкують головки звести легко, але налаштувати роботу понад чотири головок вже досить складно. Зведення необхідно для правильного розташування друкуючих головок одного кольору між собою і ще щодо трьох і більше груп друкуючих головок інших квітів. При неточною налаштуванні у вас будуть спостерігатися «простріли» кольорів в межах одного кроку друку (print pass).

Існуючі високочастотні головки в парній комбінації на один колір здатні забезпечувати швидкість друку до 140 кв. м / год для зовнішнього застосування і до 70 кв. м / год при друку в режимі інтер'єрного якості.

Деталізація зображення ( «якість» друку)

Ще однією характеристикою друкуючої головки, що відповідає за деталізацію зображення, є фізична роздільна здатність друкованої головки, або кількість друкованих дюз на одиницю довжини (1 дюйм). Дюзи - це дуже маленькі отвори в друкуючій голівці, через які п'єзоелемент виприсківает фарбу. Чим дюз більше, тим більша кількість крапель друкована голівка може нанести на поверхню за один прохід, і тим більш щільно краплі будуть лежати по відношенню один до одного, забезпечуючи рівномірну заливку. Існують кілька конфігурацій розташування друкованих дюз: однорядне, дворядне, розташування в шаховому порядку і поворот голівки з однорядним розташуванням сопел на певний кут, що збільшує щільність крапель, але зменшує розмір друкованого поля за один прохід головки.