Очищення поверхні відіграє важливу роль у виробництві - від електроніки до технології нанесення покриттів. Традиційно очищення деталей має на увазі використання хімічних засобів - хлорованих або фторованих розчинників, лугів, кислот, знежирювачів, спиртів, або механічну очистку за допомогою абразивів або щіток. Однак такі методи очищення не завжди ефективні, особливо для деталей зі складною формою, до того ж ці технології завдають шкоди навколишньому середовищу. Ці труднощі успішно долаються за допомогою ультразвукової технології очищення.

Звук з частотою понад 18 кілогерц вважається ультразвуковим, він не може бути почутий людським вухом. Найбільш широко використовуються частоти для промислового очищення знаходяться в інтервалі між 20 кГц і 50 кГц. Частоти 40. 70 кГц частіше застосовуються в невеликих настільних ультразвукових очисники для обробки ювелірних виробів і в стоматологічних кабінетах, для чищення дрібних деталей, оптики. Очищення виробів, що експлуатуються в важких умовах (блоки циліндрів, важкі металеві деталі), видалення важких забруднень проводиться при частоті ультразвуку 20. 40 кГц.

Ультразвук може очистити від таких забруднюючих речовин, як масло, жир, шлам, мастильно-охолоджуючі рідини, а очищаються матеріали - метали, скло, кераміка, пластмаси. Ультразвукова обробка може з успіхом застосовуватися також для полірування поверхонь.

Приклади ультразвукового очищення

Будь-яка точка в звукопроводящей середовищі при впливі ультразвуку поперемінно піддається стиску, а потім розрідженню. У точці стиснення тиск в середовищі є позитивним. У точці розрідження тиск в середовищі є негативним. При досить високій амплітуді або «гучності» звуку при переході із зони позитивного в зону негативного тиску виникає явище кавітації - «вибух» вакуумних кавітаційних бульбашок мікронного розміру у великій кількості, що викликає ударну хвилю, швидкість якої сягає 400 км / год.

У міхурі безпосередньо перед вибухом (рис. 1), накопичується величезна кількість енергії. Завдяки поєднанню тиску (до 700 атмосфер), температури (близько 5000 градусів Цельсія) і швидкості ударної хвилі, струмінь звільняє поверхню від забруднюючих речовин. Внаслідок невеликого розміру струменя і щодо великої енергії, ультразвукова чистка може проводитися навіть у маленьких щілинах.

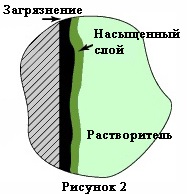

У разі хімічної очистки шляхом розчинення забруднень реагент повинен увійти в прямий контакт з забруднювачем. Коли хімічний очисник розчиняє забруднення, на кордоні розвивається насичений шар і очищаючу дію зупиняється (рис.2).

Ультразвукова кавітація і вибухи мікропухирців ефективно витісняють насичений шар, дозволяючи свіжої порції хімічного реагенту стикнутися з забруднювачем. Це особливо корисно, коли необхідно очистити нерівні поверхні або внутрішні порожнини (рис.3).

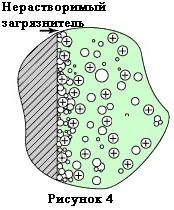

Деякі типи забруднень складаються з нерозчинних частинок, утримуються на поверхні за допомогою іонних сил. Для видалення цих частинок досить їх зміщення, щоб розірвати сили тяжіння з поверхнею. Цьому сприяють кавитационні бульбашки (рис. 4). Ефект ультразвуку, по суті, створює механічне мікро-перемішування, яке ефективніше видаляє розчинні і нерозчинні забруднювачі.

Найкраще використовувати миючі засоби на водній основі. Вода є відмінним розчинником, нетоксична, не запалюється, і безпечна для навколишнього середовища. Утилізувати відпрацьовану воду з забрудненнями вже набагато важче. Обробка деталей складної форми чистою водою може бути ускладнена. У розчинах без миючих засобів існує високий поверхневий натяг, що робить скрутної очищення в важкодоступних місцях.

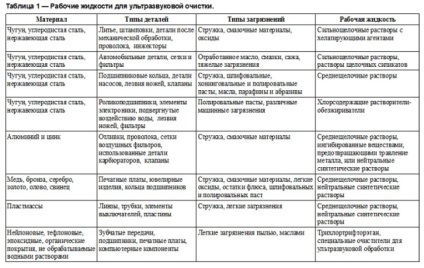

У таблиці 1 представлені рекомендації для вибору відповідних миючих засобів для застосування при ультразвукової очищенні (для збільшення натисніть на таблицю).

Температура є важливим параметром для максимізації інтенсивності кавітації. У чистій воді кавитация досягає максимуму приблизно при 71 градусі Цельсія. Лужні водні розчини найбільш ефективно очищають при температурі 82 градуси. Розчинники повинні використовуватися при температурі, щонайменше на 6 градусів нижче їх температури кипіння.

Пароподібна кавітація, при якій бульбашки наповнені паром кавітуючій рідини, є найефективнішою формою кавітації. Робоча рідина повинна мати найменшу в'язкість і містити найменшу кількість розчиненого газу для досягнення максимального ефекту кавітації, для чого її перед очищенням піддають дегазації під дією ультразвуку і підвищеної температури.

Основними елементами обладнання для ультразвукового очищення є ультразвуковий перетворювач і генератор, а також ємність, заповнена водним розчином.

Ультразвуковий генератор перетворює електроенергію від мережі змінного струму з частотою 50 або 60 Гц в електричну енергію на частоті ультразвуку (рис.5).

Відносно недавно в виробництві ультразвукових генераторів з'явилися нові технології, які можуть підвищити ефективність використання ультразвукового очищення. До них відносяться квадратні звукові хвилі, пульсуюча ультразвукова енергія і регульована частота на виході генератора. Найбільш просунуті ультразвукові генератори мають пристосування для регулювання різних параметрів виведення для настройки виходу ультразвукової енергії.

Застосування прямокутного сигналу ( «квадратних» хвиль) дозволяє досягти в акустичному виході багатою гармоніки. В результаті виходить многочастотная система ультразвукового очищення, яка одночасно вібрує на декількох частотах.

В імпульсному режимі ультразвукова енергія вмикається і вимикається кожні кілька секунд або декількох сотень разів в секунду. При повільних швидкостях імпульсів відбувається більш швидка дегазація робочої рідини, бульбашок повітря надається можливість піднятися до поверхні рідини протягом часу, коли ультразвук вимкнений.

Регульована частота також може бути модельованій від одного разу на кілька секунд до декількох сотень разів в секунду. Регулювання частоти може знадобитися для запобігання пошкодження чутливих деталей.

Ультразвуковий перетворювач перетворює енергію від генератора в механічні вібрації. Є два основних типи ультразвукових перетворювачів, використовуваних на сьогоднішній день: магнітострикційні і п'єзоелектричні.

Магнітострикційні перетворювачі використовують принцип магнитострикции, в якому певні матеріали розширюються і стискаються при розміщенні в змінному магнітному полі. Мінлива електрична енергія ультразвукового генератора спочатку трансформується в котушці в змінне магнітне поле. Потім змінне магнітне поле використовується, щоб викликати механічні коливання в ультразвуковому діапазоні частот в смузі з нікелю або іншого магнитострикционного матеріалу.

Через властивих механічних обмежень за розмірами апаратних засобів, а також складності генерування магнітного поля високої потужності магнітострикційні перетворювачі рідко працюють на частотах вище 20 кілогерц. Магнітострикційні перетворювачі менш ефективні, ніж п'єзоелектричні, і тому, що вони вимагають подвійного перетворення енергії.

П'єзоелектричні перетворювачі можуть працювати найкращим чином в діапазоні мегагерц. П'єзоелектричні перетворювачі перетворюють електричну енергію змінного струму безпосередньо в механічну енергію за допомогою п'єзоелектричного ефекту, при якому певні матеріали змінюють розмір, коли до них прикладається електричний заряд. Переважна більшість перетворювачів, які використовуються сьогодні для ультразвукового очищення, працюють на п'єзоелектричного ефекту. як п'єзоелектричного матеріалу найчастіше встановлюється кристал цирконата свинцю.

П'єзоелектричні перетворювачі, однак, мають і ряд недоліків. Найбільш поширеною проблемою є те, що продуктивність п'єзоелектричного пристрої з часом погіршується. Це може відбуватися з кількох причин. Кристал має тенденцію деполярізованнимі з плином часу і при тривалій експлуатації. Крім того, такі перетворювачі часто закріплюються в ємності на епоксидному клеї, який проявляє утомлююча руйнування на високих частотах ультразвуку і при високій температурі.

Кавітаційна ерозія ультразвукових ємностей - також звичайне явище, яке може привести до пошкодження датчиків і проводів, зробивши пристрій непрацездатним і привести до необхідності дорогого ремонту.

Найпростіший апарат для ультразвукового очищення являє собою ємність з підігрівом в контейнері (рис.6).

Більш складні системи ультразвукового очищення включають одну або декілька ємностей для полоскання, додаткові ванни очищення, осушувачі з гарячим повітрям, систему автоматизації (рис.7).

Дрібні деталі при обробці складають у кошики, а великі, наприклад, блоки циліндрів, переміщають за допомогою лебідок і талів.

Найбільша кількість установок мають заглибні ультразвукові перетворювачі. які встановлюються на нижній або бічних частинах ємностей. Занурювальні ультразвукові перетворювачі забезпечують максимальну простоту установки і обслуговування. Вони також можуть використовуватися для модернізації існуючих на підприємстві гальванічних ліній.