Управління здійснюється блоком електронного управління паливним насосом високого тиску. Основним керованим параметром є кількість палива, що впорскується.

Блок електронного управління розраховує необхідну кількість палива в залежності від режиму роботи двигуна на основі сигналів датчика частоти обертання колінчастого вала двигуна і датчика положення важеля управління паливним насосом (потенціометра), коригує його на основі інших датчиків (датчика температури охолоджуючої рідини, датчика швидкості руху автомобіля, датчика тиску повітря і т.д.). Сигнал поправки подається на виконавчий механізм, керуючий моментом початку і тривалістю уприскування.

Момент початку уприскування визначається блоком електронного управління по сигналу спеціального датчика (датчик кута повороту колінчастого вала двигуна, датчик займання і т.д.) і задається спеціальним сигналом блоку, що подається на керуючий елемент паливного насоса, який і встановлює момент початку впорскування і тривалість циклу. Коригування здійснюється блоком управління відповідно до заданого робочим режимом двигуна, який визначається положенням педалі керування подачею палива (з урахуванням сигналу від датчика положення педалі управління).

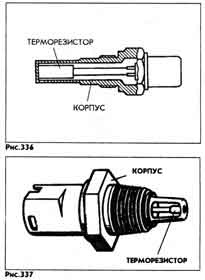

Для визначення температури охолоджуючої рідини і температури повітря у впускному колекторі використовуються датчики на основі терморезисторів, розміщених в металевому корпусі з роз'ємом для включення в ланцюг електронного блоку управління двигуном. На ріс.336 показаний приклад конструкції датчика температури охолоджуючої рідини, на ріс.337- конструкція датчика температури повітря у впускному трубопроводі. Основні вимоги до датчиків температури - діапазон робочих температур (від -50 ° С до +130 ° С), в якому точність вимірювання температури забезпечується не гірше 2 ° С, і постійна часу (для вимірювання температури охолоджуючої рідини не більше 20 секунд, для вимірювання температури повітря не більше 5 секунд).

Конструкція датчика вимірювання температури повітря забезпечує максимальний контакт чутливого елемента з потоком повітря, а в датчику вимірювання температури рідини тепло передається до чутливого елемента через металевий корпус. Терморезистивного датчики мають дуже високу чутливість, але нестабільні і схильні до старіння, тому останнім часом все частіше використовуються датчики з міді, платини, нікелю.

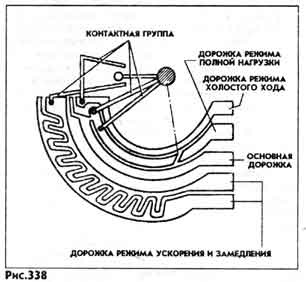

У повітряному каналі впускного трубопроводу дизельного двигуна встановлюється заслінка, що діє подібно дросельної заслінки карбюратора, і звана тим же терміном ( "дросельна заслінка"). Введення управління дросельною заслінкою від електронного блоку управління двигуном забезпечує зниження рівня вібрації при роботі двигуна в режимі холостого ходу і при зупинці двигуна. В системі управління дросельною заслінкою передбачена можливість збереження працездатності двигуна при відмові в електронній системі керування двигуном. При відмові системи управління забезпечується відкриття заслінки наполовину, що виключає некерований розгін двигуна в аварійному режимі. Для визначення положення дросельної заслінки (педалі керування подачею палива) найчастіше використовується потенциометрический датчик контактного типу (ріс.338).

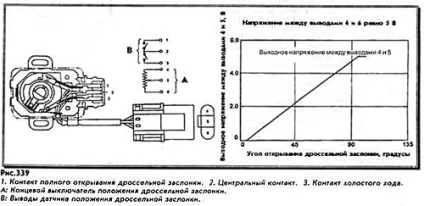

Як правило, використовуються датчики з плівковим резистором, що має кілька доріжок, включаючи доріжки у вигляді меандру, і пружні струмознімальних елементи, що контактують з доріжками. У конструкції, показаної на ріс.338, перший струмознімальних елемент формує сигнал положення дросельної заслінки при різкому натисканні педалі керування подачею палива. Формуються прямокутні імпульси, причому їх частота пропорційна швидкості переміщення дросельної заслінки. Другий струмознімальних елемент забезпечує формування сигналу положення педалі керування подачею палива (і положення дросельної заслінки) в режимі холостого ходу (він контактує з доріжкою в положенні майже повністю закритою дросельної заслінки). Третій струмознімальних елемент забезпечує формування сигналу поточного положення дросельної заслінки, що забезпечується його постійним контактом з одній з доріжок потенціометра. Четвертий струмознімальних елемент забезпечує формування сигналу положення педалі керування подачею палива при повному відкриванні дросельної заслінки. Основні переваги датчиків такого типу - простота конструкції і висока надійність, що забезпечується підбором відповідних матеріалів. Як приклад на ріс.339 показана конструкція конкретного датчика положення дросельної заслінки і залежність вихідної напруги датчика від кута положення дросельної заслінки. Напруга на датчик в даній конструкції подається між висновками 6 і 4 датчика, вихідний сигнал знімається між висновками 4 і 5. Така спрощена конструкція забезпечує лінійну залежність вихідної напруги датчика від кута повороту дросельної заслінки.

Момент займання паливо-повітряної суміші фіксується датчиком займання (ріс.340). Випромінювання, що виникають в циліндрі при запаленні паливо-повітряної суміші, передається по світловод, виготовленому зі стійкого до високої температури кварцового скла, до фототранзисторами. Фототранзистор перетворює світлове випромінювання в електричний сигнал, який після попереднього посилення використовується блоком електронного управління двигуном для формування командного сигналу виконавчого механізму, керуючого моментом початку уприскування палива і кількістю палива, що подається.

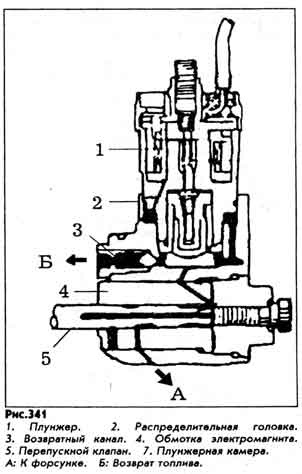

Електронне урядування безпосередньо механічними елементами паливного насоса високого тиску - завдання досить важка, тому автомобілебудівники використовують дещо інший підхід до вирішення даної проблеми. У наведеному прикладі схеми управління дизельним двигуном для управління паливним насосом використовується спеціальний виконавчий механізм - електромагнітний голчастий клапан (ріс.341). Принцип управління паливним насосом високого тиску при використанні даного виконавчого механізму - використання поворотного каналу, по якому паливо відводиться з плунжерній камери насоса. Момент початку уприскування визначається моментом підйому плунжера, що встановлюються спеціальним сигналом блоку електронного управління, який формується на основі сигналу датчика положення педалі керування подачею палива. Подача палива припиняється в момент включення електромагнітного клапана, що відкриває пропускний клапан. Частина палива з плунжерній камери відводиться по зворотному каналу, тиск в плунжерній камері падає нижче порога спрацьовування форсунки, що і призводить до її закриванію.Колічество палива, що впорскується визначається інтервалом часу від моменту початку впорскування палива до моменту відкриття поворотного каналу, що відводить паливо з плунжерній камери насоса . Тривалість подачі палива для кожного робочого режиму двигуна записана в пам'яті блоку електронного управління двигуном. Фактичний стан визначається набором сигналів від різних датчиків, потім обчислюється і формується командний сигнал для виконавчого механізму, який би наближення реального стану процесу подачі палива до стану, записаному в пам'яті блоку управління двигуном.