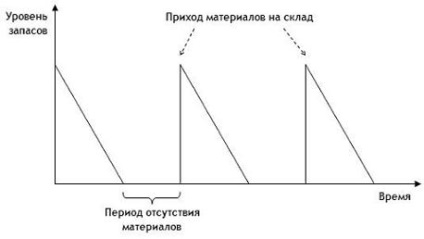

При використанні «карткового» методу завдання поповнення запасів вирішувалася дуже простим (з точки зору трудовитрат персоналу) і дуже неефективним (з точки зору досягнення основних цілей підприємства) способом: коли який-небудь матеріал був повністю витрачений, формувався замовлення постачальнику або в виробництво. У цьому випадку (оскільки поставка не могла відбуватися моментально) протягом деякого періоду часу необхідний матеріал просто був відсутній на складі. Описана ситуація виглядала так, як показано на рис.1.1.

Мал. 1.1. Найпростіша модель управління запасами

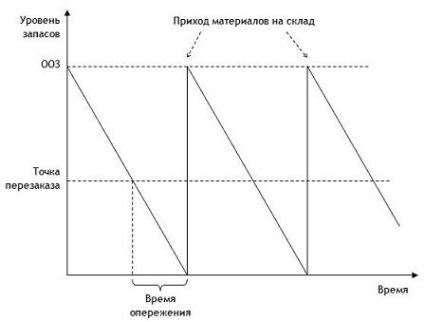

Логічним рішенням, що виключає таку ситуацію, стало встановлення деякого мінімального рівня запасів на складах, після досягнення якого формувався замовлення на поповнення. Тобто як тільки реальна кількість матеріалу на складі опускалося нижче певного рівня, званого точкою перезаказа, значення якої залежало від часу реалізації потреби, величини замовляється партії і деяких інших параметрів, відбувалося оформлення нового замовлення на поставку цього матеріалу або виготовлення виробу.

Найпростіший спосіб визначення точки перезаказа складається в розрахунку середньої денної потреби в даному матеріалі і множення її на час виконання замовлення, вираженого в днях. Наприклад, якщо потреба в матеріалі складає 100 одиниць в день, а період реалізації потреби - 10 днів, то точка перезаказа повинна бути встановлена на рівні 1000 одиниць. Кожен раз, коли запас падає до рівня 1000, слід негайно замовити нову партію, що гарантує наявність матеріалу на складі протягом того часу, який буде потрібно для доставки нової партії.

Обсяг партії матеріалу, що замовляється кожен раз після досягнення точки перезаказа, може бути розрахований за допомогою формули оптимального обсягу замовлення (ЗНЗ). ООЗ розраховується виходячи з мінімуму сумарних витрат, що включають вартість зберігання матеріалу на складі (чим більше партія, тим довше вона витрачається і тим вище загальна вартість зберігання) і вартість самого замовлення (вартість доставки від постачальника. Вартість налагодження устаткування і т.п. ).

Графічне представлення моделі ЗНЗ виглядає так, як показано на рис. 1.2.

Мал. 1.2. Управління запасами по точці перезаказа

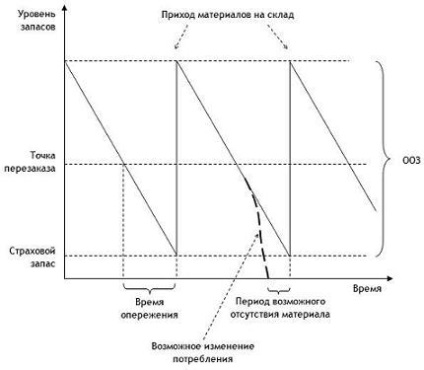

У наведених вище рівняннях присутні два фактори - потреба в матеріалі і час реалізації потреби (час виконання замовлення або час випередження), тобто час закупівлі або виробництва. Кожен з них схильний випадковим воздей-наслідком і на практиці навряд чи може вважатися стабільним. Потреба в матеріалах також майже ніколи не є постійною: попит на готову продукцію змінюється, у виробництві трапляється шлюб, в силу чого несподівано збільшується витрата матеріалів, і т.п. Час випередження також відомо лише з деяким рівнем точності: постачальники зривають терміни виконання замовлень, виробництво вироби може затягнутися через виниклі черг і т.п.

Все це - об'єктивні реалії нашого життя, тому в більшості випадків можна оперувати тільки усередненими показниками. Це означає, що в одних випадках фактичний попит виявиться вище середнього, а в інших випадках - нижче (що, втім, не настільки критично). Можна припустити, що такі коливання відбуваються випадковим чином. Тому, по крайней мере в половині випадків, матиме місце ситуація, коли весь наявний запас вже вичерпано, а нова партія ще не отримана.

Для того щоб убезпечити себе від таких ситуацій, величину точки перезаказа підвищують на деяку величину. Це - страховий запас або страховий заділ. В результаті такої буферизації мінімальний рівень запасу, який має місце на початку кожного циклу перезаказа, підвищується. Описаний метод графічно представлений на рис. 1.3.

Мал. 1.3. Управління по точці перезаказа зі страховим запасом

Одна з проблем визначення точки перезаказа полягає в тому, що оцінка рівня перезаказа базується на минулому досвіді. Замовлення робиться саме тоді, коли складської запас падає до певного рівня, але сам факт досягнення цього рівня - результат послідовності вже доконаних подій (надходжень на склад і відпуску зі складу). Коливання в споживанні матеріалу, які можуть трапитися після досягнення точки перезаказа, ніяк не враховуються. Якщо попит на матеріал в цей проміжок часу зростає, то дії на замовлення нових партій завжди будуть відставати від цієї тенденції, при цьому ймовірність браку матеріалу виявиться вище, ніж передбачалося. І навпаки, при зменшенні попиту прийнятий темп поставок (виробництва) дасть невиправдано завищений результат. Ця проблема зберігається навіть в тому випадку, якщо рівень перезаказа буде час від часу коригуватися, хоча більшість компаній не роблять цього регулярно.