ВСТАНОВЛЕННЯ щіток і ТРАВЕРСИ У МАШИН ПОСТІЙНОГО СТРУМУ. Догляд за колектора, контактні кільця та щітки

Правильне положення щіток може бути досягнуто правильною установкою траверси і щіткотримачів. Останні потрібно встановлювати на пальцях траверси або бракети так, щоб вісь розташування щіток була паралельна осі колектора. Для цього потрібно однакові щеткодержатели встановити по лінійці, розташованій паралельно осі колектора.

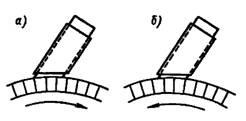

Установка радіальних щіткотримачів не залежить від напрямку обертання якоря. Установка реактивних щіткотримачів (нахилених до вертикалі під кутом 30-40 °) залежить від напрямку обертання якоря. При правильній установці гострий край щітки спрямований проти напрямку обертання, т. Е. Цей край є набігаючим. На рис. 1, а показана правильна установка реактивного щеткодержателя, а на рис. 1, б - неправильна. Напрямок обертання в обох випадках показано стрілкою.

Мал. 1. Правильна (а) і неправильна (б) установка реактивного щеткодержателя

Похилі щеткодержатели (з кутом нахилу не більше 15 °) встановлюються так, щоб гострий край щітки був спрямований по обертанню колектора, т. Е. Гострий край щітки повинен бути збігають.

Щітки повинні бути так встановлені по колу колектора, щоб відстані між збігають краями щіток сусідніх бракети траверси були практично однакові. В іншому випадку може бути іскріння під щітками, так як вони замикають накоротко витки обмотки, кілька зрушені з нейтралі. Для правильної установки щіток потрібно на колектор, під щітки, покласти смужку паперу, розмічену на рівні частини відповідно числу бракети. Виробляти перевірку рівномірної установки щіток по колу за кількістю колекторних пластин, укладених між збігають краями щіток сусідніх бракети, не слід, так як це може дати помилку. Зазначеним способом можна витримати однакові відстані між сусідніми рядами щіток з точністю ± 1 мм, що є достатнім для нормальної роботи машини.

Відстань L від обойми щіткотримача до поверхні колектора (рис. 2) має становити 2,5- 3 мм у великих машин, 1,5-2,5 мм

Мал. 2. Відстань від обойми щіткотримача до поверхні колектора

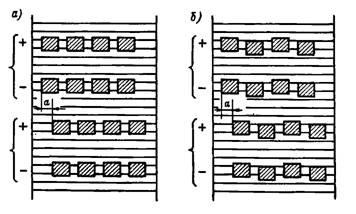

Мал. 3. Шахова (а) і шахово-ступінчаста (б) розстановка щіток на колекторі

у машин типу ПН28,5-ПН550 і близько 1 мм у машин типу ПН5-ПН 17,5.

Причиною появи іскор під щітками може бути підвищений зазор між щіткою і обоймою щіткотримача або, навпаки, защемлення щітки в щіткотримачі при роботі. Нормальний зазор між щіткою і обоймою становить 0,2-0,3 мм.

Так як знос колектора під позитивними і негативними щітками неоднаковий, то, щоб зробити його рівномірним, потрібно, щоб щітки кожної лари суміжних бракети (ряд позитивних і ряд негативних) працювали один за одним (по одному щітковому сліду), а щітки наступної пари бракети - по іншому щітковому сліду, зрушеному щодо першої пари на величину а, і т. д. Розстановка щіток на колекторі показана на рис. 3, а. Перекриття а потрібно вибрати з таким розрахунком, щоб щітки працювали по всій поверхні колектора. У багатополюсних машинах щітки можна встановлювати з меншим зрушенням, але так, щоб повне перекриття проміжків між щітками було досягнуто сумарним зрушенням декількох пар бракети. На рис. 3, б показана розстановка щіток для випадку їх ступеневої розташування, що застосовується іноді у великих машинах.

При осьових зрушення якоря щітки крайніх щіткотримачів не повинні звисати над виточенням в колекторі з боку обмотки якоря і не повинні виступати за зовнішній край колектора.

Натискання на щітку, створюване пружиною щеткодержателя, має відповідати певному питомому тиску, що залежить від марки щіток і від окружної швидкості колектора або контактних кілець.

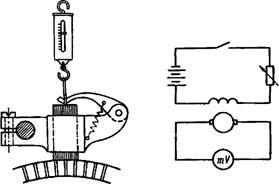

Мал. 4. Перевірка натискання щіток динамометром

Мал. 5. Схема для установки траверси

Для зменшення механічних втрат на колекторі або кільцях прагнуть встановити мінімальну натискання, при якому щітки працюють без іскріння. Слід також врахувати, що чим більше окружна швидкість, тим більшим встановлюють натискання, щоб щітки могли слідувати за всіма нерівностями на поверхні колектора або кілець і задовільно працювали при можливих вібраціях щіткотримачів. Різниця в натисканні на окремі щітки не повинна перевищувати 10% середнього його значення. Перевірка натискання щіток проводиться динамометром (рис. 4), закріпленим за важіль щіткотримача, притискає щітку до колектора. Значення натискання може бути визначено, якщо між щіткою і колектором прокласти аркуш паперу і проводити поступове натяг динамометра; показання динамометра, при якому папір може бути легко вилучена, і буде відповідати натискання щітки на колектор.

Щітки машини постійного струму повинні бути встановлені на нейтрали. Перевірку правильного положення траверси виробляють індуктивним методом при нерухомій машині, після попередньої прішліфовкой щіток до колектора. Траверсу встановлюють попередньо в такому положенні, щоб лінія щіток припадала приблизно на рівні середини головних полюсів (маються на увазі звичайні обмотки з симетричними лобовими частинами). Обмотку збудження відключають, до неї через реостат від акумуляторної батареї (рис. 4-5) підводять постійний струм. Значення струму в обмотці не повинно перевищувати приблизно 5-10% номінального, що важливо для запобігання пробою обмотки екстратокі розмикання. До зажимів якоря приєднують мілівольтметр на 45-60 мВ з додатковим опором для напруги 1,5-3 В (бажано з нулем посередині шкали). Потім проводять замикання і розмикання струму збудження; при цьому в якорі индуктируется ЕРС трансформації і стрілка приладу відхиляється в ту або іншу сторону в залежності від положення щіток. При щітки, які перебувають на нейтрали, ЕРС повинна бути практично дорівнює нулю. Траверсу зі щітками пересувають доти, поки не буде досягнуто це положення щіток.

Найкраще орієнтуватися за показаннями приладу в момент відключення, так як свідчення при цьому виходять більш виразними, а напрямок відхилення стрілки приладу дає можливість після декількох проб визначити, в який бік слід переміщати траверсу для її правильної установки. Перед початком випробування мілівольтметр потрібно включити з додатковим опором. У міру переміщення траверси і зменшення відхилень стрілки приладу поступово зменшують і його межі вимірювань.

Рекомендується перевіряти правильність положення траверси при різних положеннях якоря. Якір слід повертати в одному і тому ж напрямку, щоб уникнути впливу на показання приладу можливого переміщення щіток в щеткодержателях. Закріпивши траверсу, знову перевіряють правильність її положення. Після остаточної підробітки щіток до поверхні колектора положення нейтралі перевіряють ще раз.

Якщо машина може бути лущена в хід, то правильність установки траверси можна перевірити при роботі вхолосту або в якості генератора, або в якості двигуна. Якщо машина працює як генератор при незмінному опорі в ланцюзі обмотки збудження і незмінній частоті обертання, то напруга на затискачах якоря буде найбільшим при положенні щіток на нейтралі. Якщо машина працює як двигун, то положення щіток на нейтралі однаковою комбінацією частота обертання якоря в обох напрямках (вперед і назад) при однаковій напрузі і однаковому струмі збудження.

Колектор, контактні кільця і щітки вимагають ретельного догляду. Вони повинні бути завжди чистими. Особливо шкідлива для них металева і вугільна проводить пил, яка, змішуючись з потрапили на контактні поверхні маслом, утворює бруд і викликає іскріння.

Колектор і контактні кільця можна чистити на ходу машини за допомогою дощечки, оберненої сухою ганчіркою.

Мал. 6. Правильна (а) і неправильна (б) шліфування щіток

При цьому слід дотримуватися правил безпеки, які полягають в тому, щоб ізолювати себе від зіткнення з струмопровідними частинами і не зачіпати руками і одягом обертові частини машини.

Вугільні щітки повинні мати дзеркально блискучу поверхню на всій площі зіткнення з колектором або контактними кільцями. Спрацювали щітки потрібно замінювати щітками тієї ж марки.

Щітки повинні бути прітерти до поверхні колектора або контактних кілець. Для цього під щітки 2-3 бракети траверси підкладають скляну папір, звернену робочої стороною до щіток; після цього папір пересувають взад і вперед при нормальному тиску пружин на щітки.

Застосування наждачного або карборундових полотна для прішліфовкой щіток неприпустимо. Для правильної притирання щіток кінці паперу потрібно відігнути вниз (рис. 6, а), так як при відгинанні паперу вгору (рис. 6, б) краю щіток будуть обпиляні і зменшиться активна ширина щіток, що може викликати іскріння на колекторі. Притирання щіток твердих марок починають з більших номерів паперу і кінчають більш дрібними, лише щітки м'яких марок прішліфовивать дрібними номерами паперу. Після притирання щіток виробляються очищення і продування стисненим повітрям колектора, контактних кілець, щіток і щіткотримачів для видалення вугільного пилу і зерен скла.

Під час продування має місце, однак, украй шкідливий перенесення вугільного пилу з однієї частини машини в іншу; щоб уникнути цього потрібно по можливості застосовувати для чистки машини пилосос.

Контактні поверхні колектора і контактних кілець повинні бути строго циліндричними і мати гладкий, полірований вигляд, без нерівностей, подряпин і горілих місць; слюда між колекторними пластинками не повинна виступати за поверхню колектора. Допустиме биття колекторів швидкохідних машин з окружною швидкістю до 50 м / с, наприклад турбовозбудітелей, не повинно перевищувати 0,02-0,03 мм, в тихохідних машинах може бути допущено, без шкоди для роботи машини, значно більше биття - близько 0,1 - 0.2 мм. При великому битті колектора роблять обточування його різцем або шліфування, а при битті і нерівностях до 0,5 мм - шліфування (перевірку биття колектора см. В додатку 12).

Перед проточкою колектора його слід нагріти до 100 ° С, затягнути в нагрітому стані, потім дати йому охолонути і знову затягнути. Затягувати слід тільки знесилені болти. Надмірне затягування болтів (шпильок) колектора може викликати ненормальну деформацію колектора.

Проточку колектора виробляють при швидкості різання приблизно 90 м / хв і подачі не більше 0,05-0,1 мм на оборот. Колектори великих машин протачивают високоякісними різцями при обертанні якоря в своїх підшипниках; супорт токарного верстата прилаштовують у колектора і встановлюють так, щоб різець був звернений ріжучої кромкою вгору, трохи вище центру. Перед проточкою колектора бажано попередньо «продорожіть» (див. Нижче) його з тим, щоб затяжка міді ускладнювала операцію продорожіванія колектора після проточки.

Шліфування колектора виробляють дрібнозернистими камінням, укріпленими нерухомо в супорті, або обертовим карборундовим дрібнозернистим колом діаметром 150 300 мм, встановленим на спеціальному пристосуванні або супорті; цілість кола слід перевірити, а роботу робити при наявності досить міцних запобіжних щитків. При шліфуванні колектора нерухомим каменем оптимальна окружна швидкість колектора знаходиться в межах 10- 20 м / с, шліфування може здійснюватися також і при номінальній окружної швидкості. При шліфуванні колектора за допомогою поворотного круга останній повинен обертатися назустріч колектора, подача повинна бути дуже незначною.

При наявності подряпин, нагару та інших місцевих дефектів колектор піддається поліровці. Цієї операції колектор піддається і після проточки або шліфування. Полірування усуває сліди обробки колектора (різцем або каменем) і створює сприятливі умови для утворення оксидної плівки ( «політури») на його поверхні, необхідної для правильної роботи колектора і щіток. Полірування виробляють при номінальній частоті обертання, застосовуючи дрібну скляну папір № 00.

Для полірування колектора скляну папір прикріплюють до дерев'яній колодці (рис 7), яку привозять точно по діаметру колектора; ширину бруска вибирають такий, щоб він міг вільно поміщатися між щітками двох сусідніх бракети. Колодку притискають до обертається колектору. Після досягнення гладкій поверхні колектор очищають і продувають стисненим повітрям, до колодки прикріплюють нову скляну папір, на яку наносять тонкий шар чистого вазеліну, і продовжують полірування до отримання поверхні рівномірного темного кольору. Все сказане щодо вимог, що пред'являються до колектора і його обробці, відноситься також і до контактних кілець. Різниця лише в одному: в зв'язку з більш легкими умовами роботи контактних кілець для них може бути допущено декілька більше биття.

Мал. 7. Колодка для полірування колектора

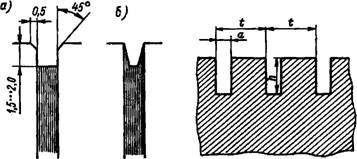

Мал. 8. Пилка для випилювання слюди в колекторі

Слюду (міканіт) між колекторними пластинами випилюють на глибину 1,5-2 мм; ця операція називається продорожіваніем колектора. Продорожіваніе можна робити або спеціальною фрезою, що обертається невеликим електродвигуном, або вручну - за допомогою спеціальної пилки (рис. 8), яку зазвичай виготовляють з невеликого шматка пиляльного полотна (без розлучення зубців) і затискають в рукоятку. Пропилювання слюди має бути виконано по рис. 9; а, а не по рис. 9, б; в останньому випадку після невеликого зносу колектора слюда виступатиме за його межі. Краї колекторних пластин треба притупити шабером під кутом приблизно 45 ° на ширину не більше 0,5 мм.

Іноді, особливо у швидкохідних машин, навіть ретельне виконання зазначених заходів з метою забезпечення нормальної роботи щіток на контактних кільцях не призводить до бажаних результатів: триває сильне іскріння, мають місце підвищений нагрів і напруження щіток, а також сильний знос щіток і контактних кілець.

Мал. 9. Правильне (а) і неправильне (б) випилювання слюди в колекторі Рис. 10. Гвинтові канава - на колекторі