Для виконання робіт із застосуванням газового зварювання використовується таке основне обладнання:

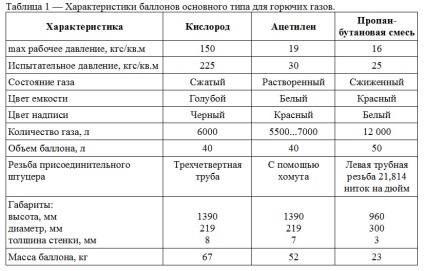

1. Балони із стисненими газами. Балони для горючих газів виробляють з безшовних труб з різними вентилями і приєднувальними розмірами для кисню, ацетилену і пропан-бутанової суміші, що виключає їх взаємну перестановку. Балони виготовляються різної місткості - від 12 до 40 л і в цілях безпеки повинні мати стандартну забарвлення. Характеристики балонів наведені в таблиці 1. Кисневі вентилі виготовляються з латуні і ущільнюються сальником і прокладкою. Ацетиленові та пропанові вентилі виготовляють сталевими. З метою безпечного зберігання ацетилену його поміщають в розчин з ацетилену і ацетону, яким просочують пористу масу, що знаходиться в балоні.

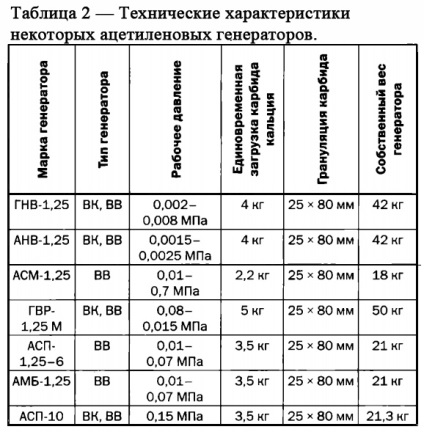

2. Ацетиленовий генератор. Цей вид обладнання використовується при виробництві великого обсягу газового зварювання для отримання ацетилену. Принцип генерування газу полягає у взаємодії води і карбіду кальцію. Генератори класифікуються за кількома критеріями:

- за типом взаємодії карбіду кальцію з водою: «карбід у воду» (КК), контактний (К), «вода на карбід» (ВК), «витіснення води» (ВВ), комбінований тип (ВК + ВВ);

- по тиску ацетилену: низького тиску (менше 0,02 МПа), середнього тиску газу (0,02. 0,15 МПа);

- за способом експлуатації: стаціонарні (продуктивність до 640 кубометрів на годину), пересувні (їх продуктивність до 3 кубометрів на годину);

- по продуктивності генерування газу: 0,5; 0,75; 1,25; 2,5; 3; 5; 10; 20; 40; 80; 160; 320; 640 куб.м / год.

Генератори КВ мають високий коефіцієнт корисної дії, а й більша витрата води в системі. Вони застосовуються при виготовленні стаціонарних систем великої продуктивності. Габарити ацетиленових генераторів ВК менше, конструкція простіше і дозволяє використовувати карбід кальцію різної грануляції, проте розкладання карбіду кальцію може привести до перегріву в зоні реакції. Такі системи застосовуються для виготовлення пересувних генераторів.

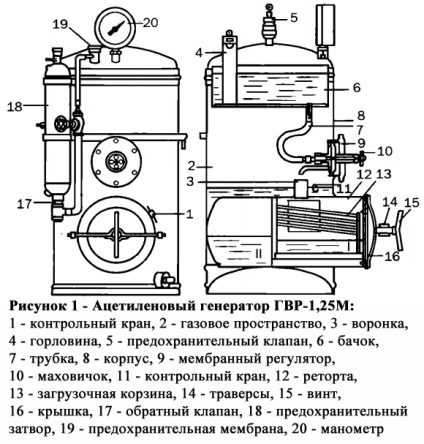

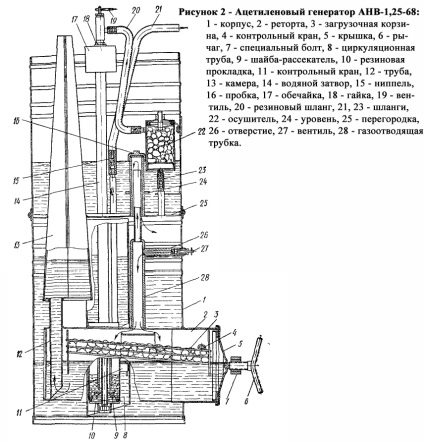

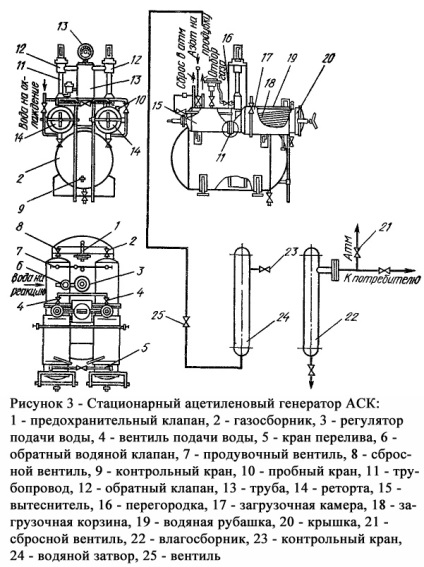

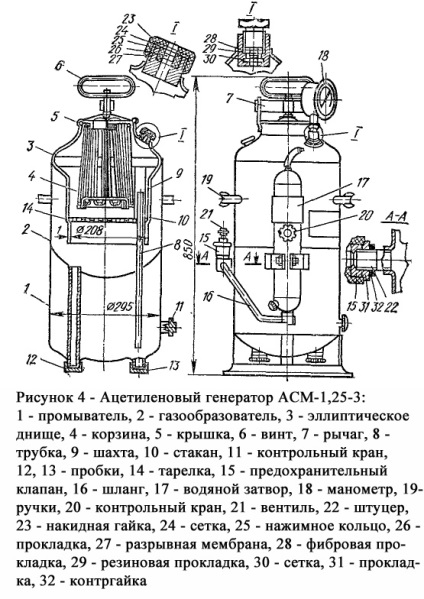

Генератори ВВ більш зручні та надійні в експлуатації, недоліком також є можливість перегріву. Генератори системи ВВ застосовуються при виготовленні пересувних генераторів середньої потужності (до 10 кубометрів на годину). Технічні характеристики деяких ацетиленових генераторів вказані в таблиці 2, а принципові схеми - на рис. 1-4.

Основними конструктивними вузлами ацетиленових генераторів є газосборнік, газообразователь, запобіжний затвор, автомат, який регулює роботу апарату.

Ацетиленовий генератор АНВ-1,25-68 - однопостового, з одного ретортою, переривчастого принципу дії, допускає використання при температурі до -25 град. Цельсія (малюнок 2). Корпус генератора складається з верхньої частини - водозбірника з перегородкою, і нижньої - газосборника. Обидві частини з'єднані трубою поз.8. Вода рухається в реторту зверху, через вентиль поз. 27. Ацетилен, по газовідвідної трубці поз.28, переходить в газосборнік і потім витісняє воду в камеру 13. В результаті утворення газу сповільнюється. При заборі ацетилену з установки тиск ацетилену знижується і вода повертається назад в реторту, завдяки чому генерування газу поновлюється. Карбід завантажений на решітці в КАРБІДНИЙ осушувачі циліндричної форми. Водяний затвор поз.14 призначений для оберігання від вибухової хвилі в разі появи зворотного удару суміші. Якщо установка експлуатується при температурі менше нуля, то в затвор заливають не воду, а антифриз.

Перед запуском генератора водяний затвор заливають водою. Кошики для грануляту карбіду кальцію і реторти повинні промиватися водою і висушуватися. Карбід повинен завантажуватися тієї грануляції, яка вказана в технічному керівництві до установки. Перший обсяг отриманого ацетилену випускається в повітря, щоб в установці не залишалася вибухонебезпечна суміш з повітрям. У зимову пору року генератор потрібно утеплювати і берегти від замерзання в пристрої води. При тривалих простоях вода з генератора зливається. Під час роботи до генератора можна підходити з джерелами відкритого вогню. Після закінчення робіт ацетиленовий генератор очищається і промивається. Розбирання генераторів з метою профілактичних оглядів або ремонту проводиться на відкритому повітрі, приміщення, де встановлено генератор, має добре провітрюватися.

3. Запобіжні затвори. Вони служать для захисту обладнання газового зварювання (газопроводи і генератори) від виникнення вибухової хвилі горючої суміші при зворотному ударі від полум'я пальника. Коли відбувається зворотний удар, полум'я в пальнику гаситься з різким бавовною, а палаюча суміш переміщається в зворотному напрямку в шланг або генератор, що може стати причиною вибуху. При експлуатації балонів захист проводиться за рахунок редуктора, що встановлюється на балоні.

Затвори бувають рідинними (заливаються водою) або сухими (з металокерамічного наповнювача). Перевага сухих затворів - можливість їх роботи при будь-якій температурі зовнішнього середовища. Затвори класифікуються за двома ознаками:

а) по тиску: низького (до 0,1 кгс / кв.см), середнього (0,1. 0,7 кгс / кв.см) і високого тиску (0,7. 1,5 кгс / кв.см) ;

б) за пропускною спроможністю пристрою: 0,8; 1,25; 2,0; 3,2 куб.м / год.

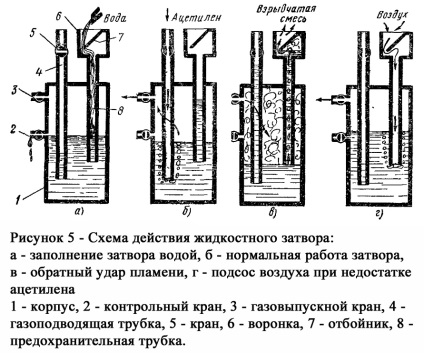

Водяні затвори виготовляються центральними (монтуються на магістралі ацетиленового генератора) або постовими (біля кожного поста зварника або у Однопостовий генератора). Принцип роботи водяного затвора описаний на рис. 5.

Конструкції рідинного і сухого затвора наведені на малюнку 6.

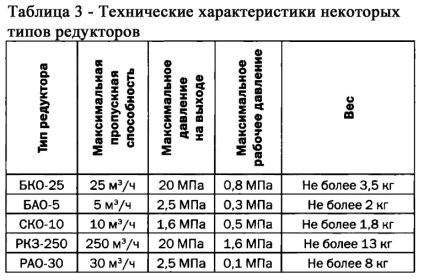

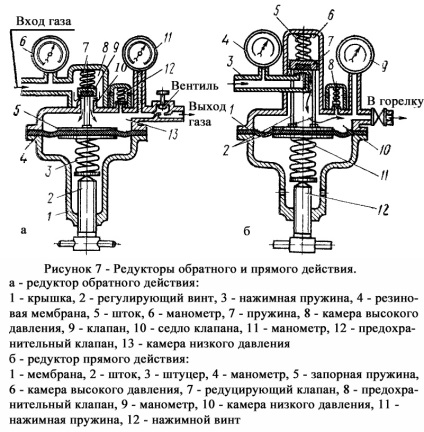

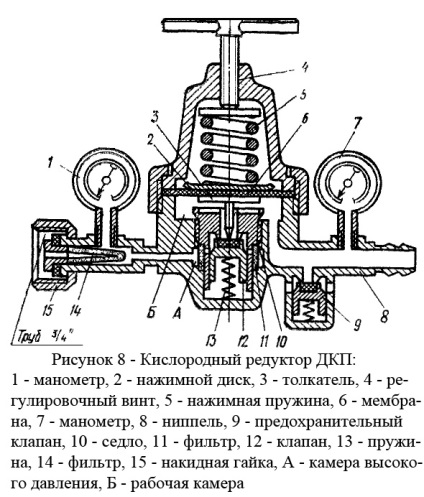

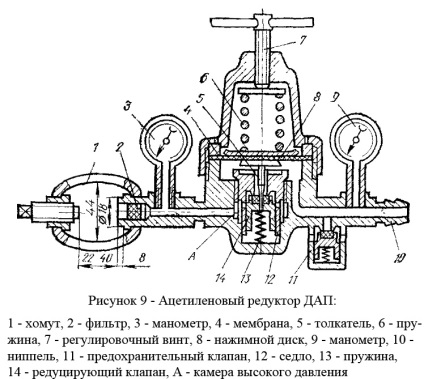

4. Газові редуктори служать для зменшення тиску газу, що подається з балона (газопроводу) до посту зварника. Редуктори виготовляються одно- і двоступінчастими, з задатчиком, з непроточной пневмокамері, зворотного і прямого дії, за призначенням - рампової, балонні, мережеві, по виду газу - метанові, ацетиленові, кисневі, пропан-бутанові, повітряні. У редукторах прямого типу дії газ, проходячи в клапан, відкриває його, а в пристроях зворотного типу дії, навпаки, закриває.

Технічні характеристики деяких видів редукторів вказані в таблиці 3, а конструктивні схеми - на ріс.7-9.

5. Зварювальні пальники класифікуються за кількома параметрами:

- за призначенням: спеціалізовані та універсальні;

- за методом подачі газової суміші: інжекторні і безінжекторние;

- по виду пального палива: ацетиленові, водневі, для газів-замінників, для горючих рідин;

- за кількістю полум'я пальника: одно- і многопламенние;

- по потужності: мікропотужні типу Г1 (витрата газу 5. 50 л / год), малопотужні Г2 (25. 600 л / ч), середньої потужності Г3 (50. 2200 л / ч), великої потужності Г4 (2200. 7000 л / ч );

- за способом використання: машинні і ручні.

Пальники виробляються з набором наконечників від 0 до 7 для різної товщини деталей.

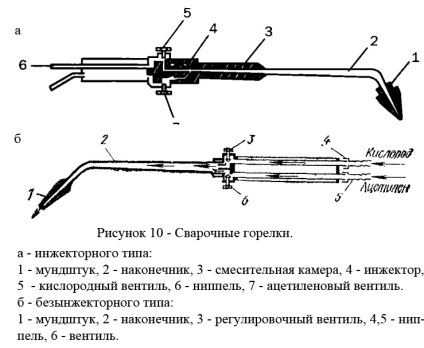

Схема інжекторної і безижекторной пальників показана на рис.10. Недоліком пальників інжекторного типу є нерівномірність складу газової суміші, а перевагою - можливість експлуатації на газі низького або середнього тиску. Безинжекторние пальники працюють тільки на газі середнього тиску.

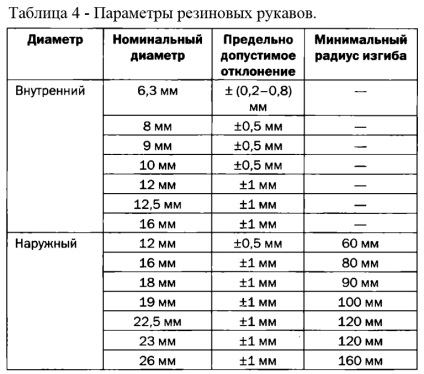

6. Газові рукава. При зварюванні використовуються гумові рукави I-го класу для газів під тиском не вище 0,63МПа, II-го класу - для рідкого пального при такому ж тиску, III-го класу - для кисню тиском не більше 2 МПа.

Параметри рукавів вказані в таблиці 4. Рукава, як і балони, фарбуються в попереджуючі кольору: ацетиленові - в червоний, для рідкого палива - в жовтий, кисневі - в синій. Довжина рукавів не повинна бути більше 30 м в цехових умовах, і більш 40м - в монтажних. При виготовленні рукава піддаються випробуванням на герметичність.