Пристрої даного типу призначені для проведення операцій по термообробці в умовах вакууму або в атмосфері, склад якої, виключає можливість перебігу окислювальних процесів.

Вакуумна піч є універсальним інструментом, наявність якого дозволяє проводити будь-які типи термічної обробки: загартування, відпустка, цементацию, нітроцементації, карбонітруванні, вакуумну пайку, отжиг, нітрування плазмою, спікання кераміки і порошків металів.

Проведення термообробки в умовах вакууму має наступні переваги: зводиться до мінімальної величини викривлення і зміну параметрів, забезпечується стабільність отриманих при термообробці якостей, досягається однорідність властивостей в перерізі матеріалу, дається гарантія контролю одержуваних результатів, здійснюється досягнення бажаного показника твердості, виходить на виході блискуча і чиста поверхню деталей.

Індукційні печі служать для плавки чорних металів. У них відбувається здійснення процесів тепловіддачі металу з інтенсивним перемішуванням розплаву завдяки виникненню в ньому зусиль електродинамічного характеру. Цим пояснюється підтримка заданої температури рівномірно в усьому розплаві, при цьому забезпечується порівняно мала величина чаду в зіставленні з іншими основними зразками плавильних агрегатів. Індукційні печі, що забезпечують якісне виплавлення металевих зразків, простіше уявити в вакуумному виконанні, ніж дугові.

Проте, найголовніший козир індукційних печей, обумовлений накопиченням теплоти в середині плавиться речовини, перетворюється в недолік, при застосуванні пічних пристроїв з метою виконання точного лиття. Відбувається нагрів компонентів, що володіють низькою теплопровідністю, при цьому дані речовини отримують порівняно низьку температуру, що не дає можливості проводити процеси рафінування металу. Цим обумовлюється застосування індукційних печей в основному в спеціалізованих цехах.

Вакуумні дугові печі застосовуються для плавки сталей у вакуумі за допомогою застосування вироблюваної енергії електричної дуги. Дані пристрої служать для проведення операцій по плавці злитків і для вироблення різних ливарних форм, виконаних з різних сортів стали за допомогою плавильних робіт в гарнісажу.

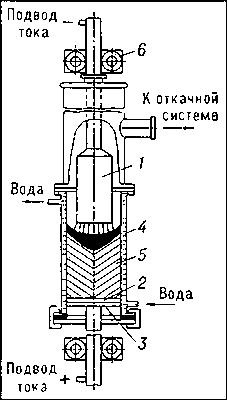

Дугові печі підрозділяються на зразки з електродами постійними і змінними. Змінний електрод виконаний з речовини, переправляє в процесі, хімічна структура його відповідає структурі, що виплавляється. Коли подається постійний електричний струм, створюється електрична дуга, що з'єднує електрод з запалом. Електрод плавиться в результаті надходження вивільняється теплоти, що утворився при розплавленні метал рідкої консистенції збирається в кристалізаторі або в тиглі, якщо мова йде про плавці в гарнісажу. Постійний електрод виконується з вольфраму або графіту, в разі його застосування в плавильну зону поставляється тверда шихта. Розраховується потужність електричної дуги так, що гарантується освіту на виході цільної, позбавленої дефектів структури матеріалу.

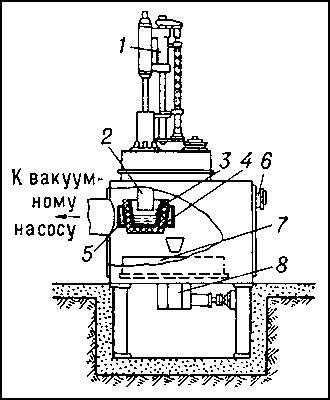

При сталеплавильних роботах в гарнісажу застосовуються тиглі з охолодженням з графіту і металу. За допомогою потужності електричної дуги тримається на одному рівні товщина гарнісажу в процесі плавильних робіт. Під час плавки в гарнісажу в тиглі направляється необхідний обсяг розплавленого металу, який згодом накопичується в формі. Для виконання виливків в заданих титанових фасонах застосовуються шаблони і форми, виконані з робочих матеріалів, найчастіше це магнезит і графіт. З метою поліпшення заповнюваності форми розміщують на столі литого відцентрового агрегату, який є частиною печі. Виливки з титану, виконані в печі для термообробки шляхом плавильних робіт в гарнісажу, відрізняються значними механічними властивостями. Розробляються проекти дугових вакуумних печей, що працюють на змінному струмі і передбачають застосування певних присадок для поліпшення властивостей електродів.

Мал. 1. Дугова вакуумна піч з кристалізатором: 1 - електрод; 2 - запал; 3 - приймаюча ємність; 4 - кристалізатор; 5 - литий елемент; 6 - пристрій, що переміщує електроди.

Мал. 2. Дуговая вакуумна піч для плавки в гарнісажу: 1 - пристрій переміщує електроди; 2 - електрод; 3 - гарнісажу; 4 - тигель з графіту; 5 - охлаждаемая обойма; 6 - ілюмінатор; 7 - шаблон; 8 - відцентровий агрегат.

Розріджений метал повинен перебувати у вакуумі тривалий час, протягом якого протікають всі необхідні хімічні реакції і повністю видаляються гази. Метал, що піддався повної дегазації, переміщається в відповідну вакуумну изложницу. При проведенні вакуумного лиття, метал переливається повільно і тонким струменем, при цьому не варто побоюватися вступу його в реакцію з киснем, що містяться в повітрі. При застосуванні подібної технології утворюється незначна кількість усадочних раковин. Також важливим є правильний вибір матеріалу для виготовлення тигля, оскільки під час експлуатації відбувається виділення з нього речовин, небажаних в системі.

Принцип роботи вакуумної печі можна розглянути на наступному прикладі:

Dim lights Embed Embed this video on your site