Творче застосування наукових принципів для проектування або розробки структур, машин, апаратури, виробничих процесів, або робота по використанню їх окремо або в комбінації; конструювання або управління тим же самим з повним знанням їх дизайну; передбачення їх поведінки під певними експлуатаційними режимами ».

(Визначення терміна «ІНЖЕНЕРІЯ» Ради американських Інженерів по Професійному Розвитку (ECPD))

Вибір схеми централізованого холодопостачання.

Постійним завданням, що стоїть перед холодильної галуззю з моменту її виникнення є підвищення ефективності і продуктивності елементів, що входять до складу холодильних установок. Розробники холодильних компонентів постійно вдосконалюють елементарну базу, створюючи все більш надійні і ефективні компресори, теплообмінне обладнання, автоматику. На даний момент сконцентрований величезний досвід створення надійних установок різних схем і призначень, в яких робота всіх вхідних вузлів максимально оптимізовано і ефективно.

Створюються зручні комп'ютерні програми, що дозволяють не тільки підбирати і розраховувати випускається устаткування, але і моделювати його роботу в залежності від різних режимів експлуатації.

Однак при всьому різноманітті сучасної техніки і технічної підтримки дуже важливим моментом у впровадженні холодильних систем є кінцеве інженерне рішення. Рішення, при якому повинен буде грамотно використані знання техніки і творчо застосовані наукові принципи проектування. Рішення, при якому всі зусилля розробників, виробників будуть правильно реалізовані в готовому технічному рішенні оснащення об'єкта холодопостачання. Або, навпаки, в разі аматорського підходу, всі зусилля величезної кількості фахівців можуть бути зведені на «ні». І замість якісного і надійного холодильного процесу при безграмотному кінцевому інженерному вирішенні вийде енергоємне, неефективне і аварійно небезпечних обладнання, що не відповідає поставленому завданню.

Інженерні помилки менше помітні на малих об'єкта комерційного призначення, але чим більше об'єкт, чим складніше процес охолодження, тим серйозніше наслідки неправильного проектного рішення. Дуже часто недосвідчені фахівці зі слабкою інженерною підготовкою намагаються «інтерполювати» рішення простих холодильних установок, або на великі об'єкти холодопостачання, які специфічні технологічні процеси. У таких випадках від інженера - проектувальника потрібне глибоке знання технології конкретного виробництва і чітке розуміння, яким саме холодильним обладнанням дана технологія може бути реалізована. Ніяка «інтерполяція» тут не допоможе.

Наприклад, без спеціалізованих, тобто безпосередньо призначених тільки для даної технології теплообмінних вузлів або сукупності технічних рішень неможливо охолодити вино нижче температури 0 ° С, отримати охолоджені пастоподібні продукти, реалізувати отримання зворотного «ледводи» забрудненої охолоджуваних продуктом, охолодити повітря, що містить пил, вологу або агресивні середовища. Використання для цих завдань традиційних пластинчастих, кожухотрубних, плівкових випарників і стандартних комерційних повітроохолоджувачів, прекрасно себе зарекомендували для стандартних завдань охолодження чистих середовищ - води або повітря, дуже швидко призводить до виходу з ладу холодильного обладнання. При цьому часу на виправлення даних помилок у підприємств-виробників харчової продукції немає. Щодня підприємство, яке виробляє сотні тонн продукції не маючи можливості її охолодити, буде нести колосальні втрати. Час на поставку спеціалізованого обладнання вимірюється місяцями. Тому масштаби проблеми не важко уявити.

Іншим характерним прикладом необхідності застосування грамотного інженерного підходу є проектування об'єктів з великою кількістю споживачів штучного холоду. Як правило, на такі об'єкти проектується централізована система холодопостачання. Ключовим моментом є вибір схеми, по якій до даних споживачам буде подаватися хладоноситель (холодоагент).

Це може бути так звана DX-схема безпосереднього кипіння холодоагенту у випарник охолоджувальних пристроїв кожного із споживачів. Циркуляція холодоагенту по системі трубопроводів здійснюється холодильними компресорами. Головний недолік такого технічного рішення - великі втрати магістральні, що знижують ККД системи і проблематика з «винесенням» і «заляганням» масла пов'язані з великою протяжністю хладонових магістралей.

Зниження магістральних втрат можливо шляхом збільшення діаметрів трубопроводів (що в свою чергу тягне за собою подорожчання систем). Проблема з заляганням масла, щонайменше, знижує ефективність роботи теплообмінного обладнання.

Віднесення масла з компресорів викликає періодичну зупинку холодильних компресорів по аварії ( «відсутність масла») і призводить до серйозних пошкоджень внутрішніх тертьових елементів.

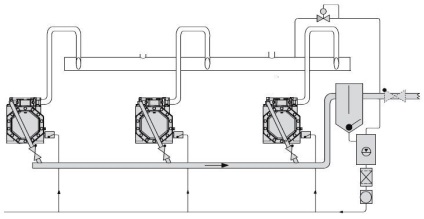

Схема 1. Паралельна установка компресорів з регуляторами рівня масла, масловідділювачем, масляним ресивером. [11]

Таким чином, холодильні системи повинні оснащуватися складними системами контролю і повернення масла в компресори. Це традиційні рішення з контролерами рівня масла, Масловідділювач, олійними ресиверами, маслопод'ёмнимі петлями, правильно розрахованої додаткової заправкою масла.

Схема 2. Проектування і компоновка колектора на лінії всмоктування. [11]

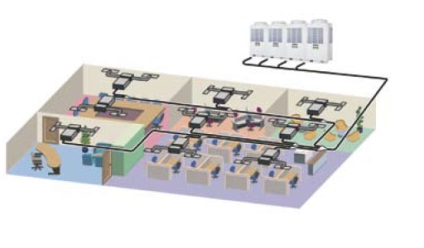

Справедливості заради варто відзначити, що існують ексклюзивні рішення, в яких спрощена система повернення масла [4]. Це: холодильні централі LINDE або PRO FROYD, в яких надійне постачання маслом при будь-яких штатних режимах роботи забезпечується тільки за рахунок спеціальних всмоктуючих і проміжних колекторів. Або системи великої протяжності: мультизональні системи кондиціонування VRF TOSHIBA, в яких завдяки сукупності інженерних рішень повна довжина трубопроводу може досягати 300 м, а перепад висоти між блоками - до 50 метрів без втрат і ризику зупинки обладнання по аварії. Але і стандартні і оригінальні рішення або мають високі капітальні витрати (системи повернення масла можуть до 50% збільшити вартість холодильної станції), або мають характер «know-how» або мають вузьку спеціалізацію (тільки в системах кондиціонування).

Фото1. Холодильна среднетемпературная станція Pro Froyd (Франція) на базі напівгерметичних компресорів BITZER 6G-30.2Y.

Фото2. Холодильна низькотемпературна станція Pro Froyd (Франція) на базі спіральних компресорів Copeland ZF33K4E-TWD.

Рис.1 Мультизональні системи VRF Toshiba Super SMMS. [1,2]

Як правило, замість системи з безпосереднім кипінням холодоагенту при великої протяжності магістралей (більше 100м) застосовують установки з насосною подачею холодоагенту. У цьому випадку зникає проблема втрат в магістральних трубопроводах і зниження ККД холодильної установки. Але ускладнення системи неминуче викликає зростання її вартості.

Проектування системи з насосною подачею холодоагенту слід враховувати такі особливості:

1. Фреон в рідкій фазі завдяки насосам постійно циркулює через теплообмінники - охолоджувачі і ресивер. Випаровування в теплообмінниках відбувається лише частково, тому температурний перепад становить 1 ... 2К. Це головна перевага насосної подачі перед DX-схемою, в якій температурний перепад становить 6 ... .10К. Для створення такого перепаду в теплообмінниках DX-схеми певну ділянку теплообмінника працює як перегрівник холодоагенту, тим самим знижує ефективну площу теплообміну.

2. У циркуляційному ресівері постійно перебувають рідкий холодоагент і насичений пар, який перебуває з рідиною в рівноважному стані. Компресори відкачують з циркуляційного ресивера насичений пар. Для компресора існує постійна аварія за «вологому ходу». Для запобігання аварійної ситуації на всмоктуючої магістралі повинні бути передбачена захисна автоматика (сепаратори рідини, регенеративні теплообмінники, докіпателі і т.п.).

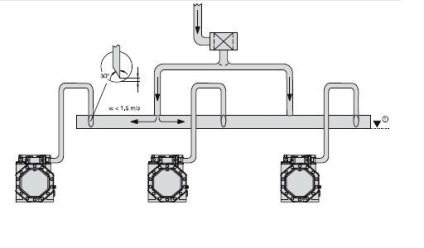

3. У циркуляційний ресивер разом з фреоном потрапляє масло. Необхідно передбачити систему повернення масла в компресори. Це може бути система випарюють частина фреону на рідинної магістралі, що містить масло і повертає перегрітий пар і масло назад в компресор. Також можлива система сепарації масла в залежності від рівня рідкого холодоагенту в ресивері. [6]

Схема 3. Автоматичне повернення масла в компресор установки з насосною подачею холодоагенту фірмиWITT. [10]

Таким чином більш ефективна і надійна система насосної подачі холодоагенту ніж DX-система за капітальними витратами буде набагато дорожче. Але у випадку з промисловими холодильними установками централізованого холодопостачання насосна подача холодоагенту - більш грамотне та ефективне по експлуатаційним витратам рішення. Слід зазначити, що більша частина холодокомбінатів в Радянському Союзі оснащувалися саме системами (аміачними) з насосною подачею.

У разі проектування систем насосної подачі холодоагенту великої продуктивності, економічно обгрунтовано застосування водяного конденсатора з охолодженням води в градирні або конденсатора випарного охолодження холодильної установки. При цьому істотно знижується тиск конденсації, як наслідок знижується енергоспоживання і тим самим компенсуються витрати на водопідготовку і обслуговування теплообмінних поверхонь зрошуваних водою.

Фото 3. Вентиляторна градирня.

Більш простим рішенням (особливо для среднетемпературних систем) - застосування систем з насосною подачею проміжного холодоносія, що виключає втрату продуктивності компресорів. Як джерело холоду використовують моноблочні чилера повної заводської готовності. Охолоджений хладоноситель, як правило, водний розчин гліколю, циркулює завдяки насосам по системі сталевих або пластикових трубопроводів між чиллером і внутрішніми пристроями охолодження. Найбільш часто зустрічаються подібні системи ( «чиллер - фенкойл») можна зустріти в супермаркетах, великих офісах і готельних комплексах.

Незважаючи на те, що, на перший погляд, застосування схеми з проміжним хладоносителем має бути більш енергоємним, за рахунок енергоспоживання насосів і додаткового перепаду температур на теплообміннику «холодоагент - хладоноситель», застосування сучасних чілерів дозволяє істотно економити електроенергію в порівнянні з іншими схемами. Це відбувається з наступних причин:

1) магістральні втрати в DX-схемою знижують розрахункову температуру кипіння;

2) застосовуються в «чиллерах» холодоагенти R407C, R410a мають більш високу ефективність в среднетемпературних режимах, ніж традиційно низькотемпературні R404a, R507a;

3) застосування систем частотного регулювання роботи насосів, компресорів та вентиляторів конденсатора;

4) застосування електронних ТРВ, що дозволяє точно регулювати ступінь заповнення випарника чилера холодоагентів. Установка електронних ТРВ настійно рекомендується для систем з великими перепадами навантаження;

5) застосування «Free cooling» - опційно встановлюється в чиллере системи природного охолодження холодоносія при низьких температурах навколишнього середовища без використання холодильних компресорів. При певних умовах можлива істотна економія до 25% від річного енергоспоживання. [7,8]

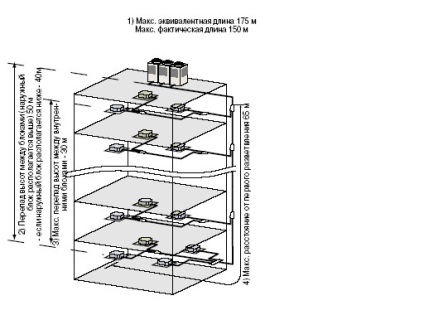

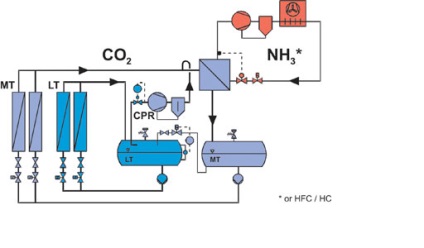

Використання гликолевих розчинів має умовно обмежене застосування по температурному діапазону. Чим нижче температура в охолоджуваному обсязі, тим вище повинна бути концентрація гліколю щоб уникнути замерзання і тим гірше теплофізичні властивості розчину як холодоносія. Збільшення концентрації вимагає більш потужних перекачувальних насосів і більшою теплообмінної поверхні охолоджувальних пристроїв. Тому розробники холодильних компонентів постійно знаходяться в пошуку не тільки оптимальних хладагентов, але і більш ефективних холодоносіїв. В якості перспективних холодоносіїв розглядається і екологічно чисті продукти, такі як бінарний лід і вуглекислота. Володіючи сприятливими для навколишнього середовища характеристикам, низьку токсичність і привабливим фізико-хімічними властивостями в разі "докритического" функціонування вуглекислота (CO2) все більше цікавить розробників як кращий хладоноситель для вторинного контуру, а також як холодоагент для низькотемпературних каскадних систем.

Схема 4. Каскадна система з CO2 (спрощена схема). [10]

Таблиця. Порівняння різних схем холодопостачання.

5. Екологічна безпека.

Основна тенденція сучасного проектування промислових холодильних систем: вибір високоефективного холодоагенту і оптимального хладоносителя, побудова системи з мінімальним обсягом заправки холодоагентом, транспортування хладоносителя до споживачів насосами. Завдяки цьому відбувається суттєва економія як капітальних витрат так експлуатаційних.

1. Mini-SMMS - сама економічна міні-система кондиціонування. www.toshibaaircon.ru

2. SMMSi. Система кондиціонування для великих будівель. Toshiba. www.toshibaaircon.ru

3. Підвищення ефективності холодильних установок з компресорами Бітцер. www.bitzer.ru.

4. Системи контролю циркуляції масла в компресорах Бітцер. www.bitzer.ru.

5. Intelligent compressor BITZER - вірне рішення. www.bitzer.ru.

6. Холодильна установка з насосною подачею рідкого фреону у випарник (установка заморозки фаршу). www.bitzer.ru

7. Ferroli. LDA. Керівництво з монтажу та експлуатації. Чилери з функцією вільного охдажденія. www.gruppoferroli.com

10. WOR - WITT Oil Recovery Systems. How works the automaticel oil recovery sytem WOR. www.tb-witt.com.