Клапани виготовлені з жароміцної сталі. Стрижень клапана перед установкою графітізуется. Кут робочої фаски клапана 45 °; діаметр випускного клапана 51,5 мм, впускного - 46,5 мм; висота підйому клапана 12,5 мм.

Характерними дефектами клапанів є знос робочих фасок, погнутість стрижня, облом тарілки клапана.

Штовхачі тарельчатого типу сталеві, тарілки наплавляються при виготовленні вибіленим чавуном. Характерними дефектами штовхачів є знос тарілки, раковини на робочій поверхні, знос стрижня.

Зношені тарілки і стрижні штовхачів відновлюються хромуванням.

Після відновлення клапани притираються в сідлах головок циліндрів.

Притирання клапанів починається з приготування пасти: паста готується з 1,5 частини (за об'ємом) мікропорошку карбіду кремнію зеленого, однієї частини дизельного масла і 0,5 частини дизельного палива. Перед вживанням притиральні паста перемішується, щоб мікропорошок не осідають. Потім на фаску сідла клапана наноситься тонкий рівномірний шар пасти. Стрижень клапана змазується моторним маслом. Притирання проводиться зворотно-обертальним рухом клапана дрилем з присоскою або відповідним пристосуванням. Натискаючи на клапан, необхідно повернути його на 1/3 обороту за годинниковою стрілкою, потім на 1/3 обороту в зворотному напрямку. Клапани круговими рухами НЕ притираються. Притирання триває до появи на фасках клапанів сідел паска шириною не менше 1,5 мм матового кольору, як показано на рис. 51.

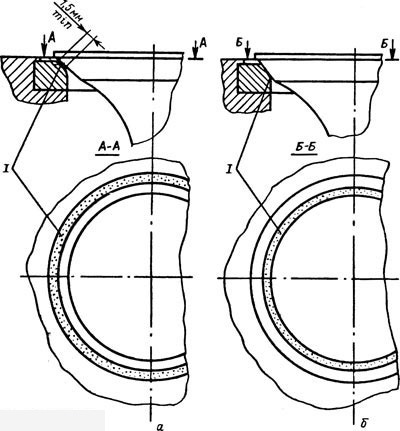

Мал. 51. Розташування притертих матових пасків на сідлі і голівці клапана при закритому положенні:

а - правильне; б - неправильне; I - положення паска на сідлі і голівці клапана

При правильній притирке матовий поясок на сідлі головки клапана повинен починатися у більшої основи конуса сідла.

Після закінчення притирання клапани і головки циліндрів промиваються гасом і обдуваються повітрям. Якість притирання клапанів визначається після складання клапанного механізму перевіркою його на герметичність. Для цього головка циліндра встановлюється впускними і випускними вікнами вгору і в поглиблення клапанних гнізд заливається дизельне паливо. Добре притерті клапани не повинні пропускати паливо в місцях ущільнення протягом 30 хв. При подтекании гасу проводиться постукування гумовим молотком по торця клапана. Якщо підтікання не зникає, клапани притираються повторно.

При необхідності якість притирання перевіряється «на олівець». Для цього на фаску клапана м'яким графітовим олівцем наноситься на рівній відстані 6-8 рисок. Клапан обережно вставляється в сідло і після сильного натискання провертається на 1/4 обороту. При якісної притирання все риски повинні бути стертими.

Після контролю притирання клапанний механізм збирається і регулюється. Регулювання клапанів проводиться при чотирьох положеннях колінчастого вала. Перше положення колінчастого вала визначається щодо початку впорскування палива в перший циліндр суміщенням міток на муфті випередження вприскування та корпусу паливного насоса.

Розподільчий вал виготовляється гарячим штампуванням зі сталі 18ХГТ. Він встановлюється в розвалі блоку на 5 опорних підшипниках. Поверхні опорних шийок і кулачків після цементації гартуються струмами високої частоти. Поверхні шийок і кулачків проходять точну механічну обробку: шліфуються, поліруються і потім фосфатується. Биття поверхонь другої, третьої та четвертої шийок щодо осі крайніх шийок допускається не більше 0,025 мм. Неціліндрічность опорних шийок 0,005 мм, непаралельність утворюють всіх кулачків щодо поверхні крайніх шийок не більше 0,05 мм.

На задній кінець розподільного вала напресована сталева штампована шестерня з прямими зубами. Зуби шестерні піддаються термічній обробці. Шестерня розподільчого вала приводиться в обертання через проміжну шестерню шестернею колінчастого вала.

Характерними дефектами розподільних валів є:

- тріщини на валу, відколи по торцях вершин кулачків;

- погнутість вала;

- знос паза;

- знос впускних і випускних кулачків по висоті; знос передньої, середньої і задньої опорних шийок.

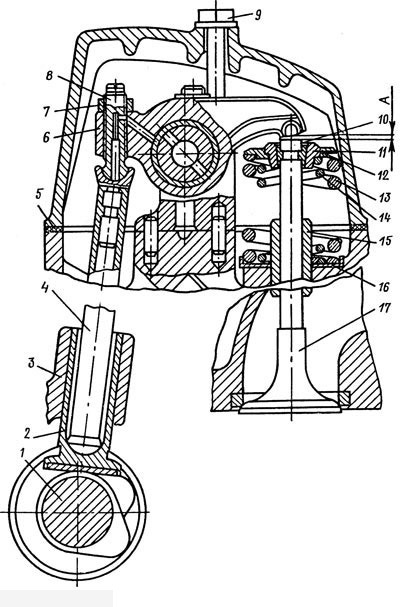

До складу газорозподільного механізму, показаного на рис. 48, входять розподільний вал, штовхачі з направляючими, штанги, прокладка кришки головки, коромисла з регулювальним гвинтом, клапани з двома клапанними пружинами, напрямна клапана і пристрій кріплення клапанів Клапанний механізм закривається кришкою. Кришки кріпляться болтами до голівок циліндрів.

Мал. 48. Газорозподільний механізм двигуна КамАЗ-740:

1 - розподільний вал; 2 - штовхач; 3 - напрямна штовхачів; 4 - штанга; 5 - прокладка кришки головки; 6 - коромисло; 7 - гайка; 8 - регулювальний гвинт; 9 - болт кріплення кришки головки; 10 - сухар; 11 - втулка тарілки; 12 - тарілка пружини; 13 - зовнішня пружина; 14 - внутрішня пружина, 15 - напрямна клапана; 16 - шайба; 17 - клапан; А - тепловий зазор між носком коромисла і стрижнем клапана

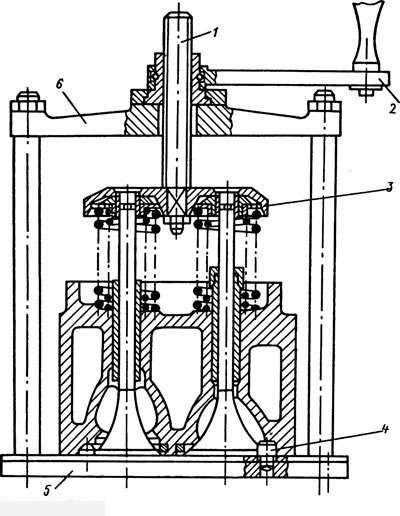

Мал. 49. Розбирання клапанного механізму з використанням пристосування І-801.06.100:

1 - гвинт; 2 - рукоятка; 3 - тарілка; 4 - штифт; 5 - підстава; 6 - траверса пристосування

Розбирання клапанного механізму здійснюється за допомогою пристосування І-801.06.100, показаного на рис. 49. Для розбирання клапанного механізму необхідно:

- встановити головку блоку циліндрів на підставу так, щоб штифти пристосування увійшли в отвори під болти кріплення головки;

- обертати комірець, вкручувати гвинт і тарілкою віджати пружини клапанів;

- зняти сухарі і втулки;

- вивернути гвинт з траверси, зняти тарілку і пружини клапанів;

- вийняти впускний і випускний клапани.

Штанги штовхачів сталеві, пустотілі, з вставками, наконечниками. Характерний дефект штанг: ослаблення посадки наконечників і погнутість стрижня штанги.

На кожен клапан встановлюються по дві пружини. Відповідно до вимог технічних умов на контроль, сортування і відновлення пружин попередньо встановлюється зусилля пружин має становити 360 Н, а сумарне їх робоче (в стислому стані) зусилля - 830 Н. При дефектації пружин близько 10% від загальної кількості вибраковується. Замість вилучених пружин на збірку газорозподільного механізму надходять нові.

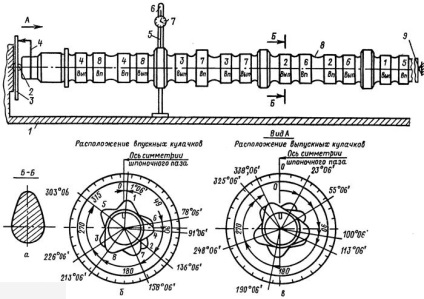

Контроль розмірів кулачків і опорних шийок розподільного вала здійснюється за допомогою пристосування, показаного на рис. 50, а розміри кулачків вказані в табл. 28.

Технологічні умови на контроль, сортування і відновлення розподільних валів представлені в табл. 29.

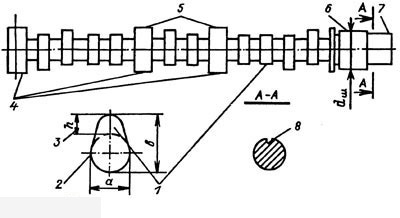

Мал. 50. Пристосування для контролю профілю кулачків і опорних шийок розподільного вала:

а - профіль кулачка, б - розташування впускних кулачків; в - розташування випускних кулачків; Вп - впускний кулачок; Вип - випускний кулачок; 1 - підстава пристосування; 2,9 - центри; 3 - диск з градуюванням, град; 4 - вказівний стрілка, закріплена на шийці розподільного вала; 5 - ніжка індикатора; 6 - стійка індикатора; 7 - індикатор, 8 - розподільних вал

Послідовність контролю розподільного вала наступна:

- перевірити вал на відсутність тріщин і відколів кулачків;

- радіальне биття середніх опорних шийок відносно передньої і задньої опорних шийок; перевірити знос шийки під шестерні;

- кулачків по висоті;

- циліндричної частини кулачків;

- передньої і середньої шийок;

- задньої шийки.

28. Розміри кулачків розподільного вала КамАЗ-740

Примітка: а - кут повороту кулачка; h - висота підйому профілю кулачка.

Зробити висновок про придатність розподільного вала і про спосіб відновлення розподільного вала.

Розподільні вали, що не відповідають вимогам технічних умов, піддаються відновленню.

Матеріал: сталь 18ХГТ

Твердість опорних шийок, кулачків і торця розподільного вала: HRC 58-63

29. Технічні умови на контроль, сортування і відновлення розподільного вала

Спосіб встановлення дефекту і засоби контролю

Рекомендації щодо усунення дефектів

по робочим кресленням

допустимий без ремонту

Відколи по торцях вершин кулачків

Зачистити вістрі кромки, бракувати при відколу більше 3 мм

Зменшення циліндричної частини кулачків

Шліфувати по копіру, бракувати при зменшенні розміру в менш 44,5 мм

Знос впускних і випускних кулачків по висоті (в-а)

Знос передньої і середньої опорних шийок.

Шліфувати під ремонтний розмір

Погнутість розподільного вала

Пристосування для контролю погнутости вала

Биття середніх шийок не більше 0,025

Знос задньої опорної шийки.

Шліфувати під ремонтний розмір

Знос шийки під шестерню

Знос шпоночно паза

Фрезерувати новий паз під кутом 180 ° до зношеному

Технологічний процес відновлення розподільних валів включає наступні операції: мийку розподільного вала, зняття шестерні, правку і перевірку биття розподільного вала, шліфування шийок вала під ремонтний розмір, контроль розмірів шийок, шліфування кулачків циліндрів, контроль профілю кулачків, виготовлення паза під шпонку, установку шестерень, здачу розподільного вала ОТК.

Відновлення опорних шийок розподільного вала проводиться шліфуванням під ремонтний розмір, а його кулачків - шліфуванням по копіру з метою відновлення профілю кулачків на копіювально-шліфувальних верстатах ЗА433 шліфувальним кругом ПП 600X20X305 марки Е46-60 СМ1-СМ2К. Після шліфування шийки і кулачки розподільного вала поліруються полировальной стрічкою ЕБ220 або пастою ГОІ № 10.

Режими шліфування опорних шийок і кулачків розподільного вала наведені в табл. 30.

30. Режими шліфування опорних шийок і кулачків розподільного вала

Ми працюємо з даними містами і не тільки: Набережні Челни, Нижньокамськ, Єлабуга, Заинск, Мензелинск, Менделеевск, Мамадиш, Казань, Чистополь, Зеленодольськ, Бугульма, Альмет'євськ, Леніногорськ, Москва, Санкт-Петербург, Нижній Новгород, Уфа, Самара, Йошкар -Ола, Сиктивкар, Архангельськ, Перм, Петрозаводськ, Мурманськ, Єкатеринбург, Челябінськ, Воронеж, Саратов, Волгоград, Ростов-на-Дону, Краснодар, Омськ, Сургут, Воркута, Норильськ, Красноярськ, Новосибірськ, Новокузнецьк, Братськ, Іркутськ, Улан -Уде, Чита, Якутськ, Магадан, Анадир, Комсомольськ-на-Амурі, Петроп авловск-Камчатський, Хабаровськ, Владивосток, Новий Уренгой, Барнаул, Тюмень, Магнітогорськ, Нижньовартовськ, Сургут, Нефтекамськ, Нефтеюганськ, Південно-Сахалінськ