Сторінка 4 з 11

2.6. Вимоги до збирання та розбирання фланцевих з'єднань.

2.6.1. Збірку фланцевих з'єднань варто робити в наступному порядку:

· Перевірити фланці, включаючи паралельність поверхонь ущільнювачів, прокладку і кріпильні деталі на відповідність вимогам технологічної документації. У фланцевих з'єднаннях типу «виступ-западина», «западина-площину», «шип-паз», «паз-площину», і «замок» виміряти висоту виступу / шипа і глибину западини / паза і переконатися, що виступ / шип по висоті більше западини / паза;

· Очистити поверхні ущільнювачів від забруднень, знежирити і осушити;

· Нанести мастило на різьбову частину болтів (шпильок) і гайок

· Підготувати та встановити прокладку, встановити кріплення під фланцеве з'єднання

· Загвинтити гайки до досягнення їх контакту з фланцем і контакту поверхонь ущільнювачів фланців з прокладкою без затяжки кріплення

· Провести рівномірну в хрестоподібної послідовності і в 3-4 проходу затяжку кріплення, контролюючи після кожного проходу зазор між фланцями.

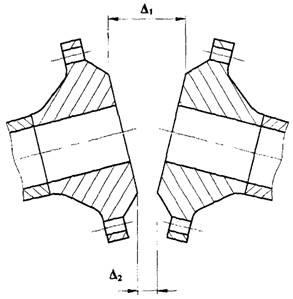

2.6.2. У фланцевих з'єднаннях патрубків судин і апаратів, сполучних частин машин, арматури і трубопроводів відхилення паралельності поверхонь ущільнювачів повинно визначатися при стягнутих до контакту з пластиною щупа в місці мінімального зазору фланців як різниця між значеннями зазору # 8710; 1 і # 8710; 2 (рис. 1).

Відхилення паралельності поверхонь ущільнювачів фланців не повинно виходити за межі, зазначені в ТУ на ремонт або конструкторської (проектної) документації на обладнання. За відсутності таких вказівок відхилення паралельності поверхонь ущільнювачів не повинно бути більше ¼ товщини прокладки, зазначеної в конструкторської документації, але не більше 0,4 мм для фланців діаметром до 1000 мм і 0,8 мм для фланців діаметром понад 1000 мм.

Застосування при непаралельних ущільнюючих поверхнях клинових прокладок або нерівномірна затягування кріплення фланцевих з'єднань для виправлення непараллельности не допускається.

2.6.3. Перед складанням фланцевих з'єднань поверхні ущільнювачів фланців повинні бути очищені від забруднень, знежирені уайт-спіритом або ацетоном по і осушені.

2.6.4. На різьбову частину болтів (шпильок) і гайок перед складанням фланцевих з'єднань повинна бути нанесена мастило, зазначена в конструкторської та (або) проектної документації на обладнання, трубопроводи. У відповідність таких вказівок для змащування різьби кріплення фланцевих з'єднань слід застосовувати суміш графіту ГС-4 з гліцерином у співвідношенні 25-33% графіту і 75-67% гліцерину.

2.6.5. Затягування кріплення фланцевих з'єднань має проводитись в хрестоподібної послідовності, зазначеної цифрами на (рис.2). Затягування повинна бути рівномірною і виконуватися в 3-4 проходу.

При розбиранні фланцевих з'єднань кріплення слід звільняти в послідовності, зворотній послідовності затягування.

2.6.6. Для затягування кріплення при складанні фланцевих з'єднань обладнання повинні застосовуватися гайкові ключі з нормальною довжиною рукоятки, спеціальні ключі, а також динамометричні ключі. Застосування різних важелів з метою подовження плеча при затягуванні кріплення фланцевих з'єднань ключами не допускається.

Затягування кріплення фланцевих з'єднань повинна контролюватися по крутний момент і здійснюватися до досягнення його значення, зазначеного в конструкторської документації.

За відсутності в конструкторської документації вказівок про контроль затяжки кріплення фланцевих з'єднань обладнання по крутний момент, його значення, необхідне для забезпечення герметичності з'єднання на всіх режимах роботи устаткування, включаючи гідровипробування, може бути визначено розрахунком з урахуванням характеристик матеріалу прокладки і потрібного питомої тиску на неї.

2.7. Вимоги до кріпильних деталей.

2.7.1. При ремонті устаткування систем АС кріпильні деталі (болти, шпильки, гайки, шайби) фланцевих з'єднань повинні контролюватися візуально на відсутність тріщин, задирів, забоїн і вм'ятин, незмивною іржі та інших слідів корозії, а на різьбі - задирок, вибоїн і вм'ятин, що перешкоджають нагвинчуванні (вгвинчування) контрольної гайки (шпильки), викришування і зірваних ниток різьблення.

Запасні деталі кріплення, що підбираються замість дефектних, контролюють на відповідність матеріалу і інших характеристик вимогам конструкторських документів на обладнання і (або) розповсюджується на нього і його складові частини нормативно-технічної документації, а також на відсутність на всіх оброблених поверхнях, включаючи різьблення, надривів, заходів, рванина, полон, тріщин, задирок, задирок, вибоїн і вм'ятин, незмивною іржі та інших слідів корозії.

2.7.2. У різьбової частини кріпильних деталей не допускаються:

· Для болтів, шпильок (з діаметром різьблення до (включно) 48 мм) - викришування і зминання виступів різьби, якщо вони по глибині більше половини висоти профілю різьби і їх загальна довжина перевищує 8% довжини різьблення по гвинтовий лінії, а в одному витку - 1/3 його довжини;

· Для гайок - викришування і зминання виступів різьби, якщо їх довжина перевищує 2/3 витка.

2.7.3. Для болтів, шпильок з діаметром різьблення понад 48 мм викришування і зминання виступів різьби не допускаються, якщо вони по глибині більше половини висоти профілю різьби і їх загальна довжина перевищує 2% довжини різьблення по гвинтовий лінії, а в одному витку - 1/5 його довжини .

2.7.4. Допускається відхилення від прямолінійності (кривизна стрижня) болтів, шпильок, що не перевищує 0,3 мм на 100 мм довжини для діаметрів різьби до (включно) 24 мм і 0,15 мм на 100 мм довжини для діаметрів понад 24 мм.

2.7.5. Відхилення від площинності шайб не повинно перевищувати допуску на товщину шайби.

Сполучаються опуклі і увігнуті шайби повинні мати площу прилягання не менше 80%. Незадовільний прилягання слід виправляти притиранням сферичних поверхонь. Притерті шайби повинні мати однакову маркування.

2.7.6. Відколи й зминання металу на гранях шестигранною головки болтів і на гайках висотою більше 0,2 висоти головки (гайки) і виводять розмір під ключ за 0,9 номінального розміру не допускаються.

2.7.7. У фланцевих з'єднаннях устаткування систем АС різьбові глухі отвори повинні контролюватися на відповідність вимогам технічних умов на ремонт або конструкторської документації, якщо ТУ на ремонт відсутні.