Змонтоване і відремонтоване обладнання для перевірки якості ремонту і монтажу піддають індивідуальним випробуванням: вхолосту (машини, механізми та апарати з приводом); на щільність і міцність (ємності і апарати).

До початку індивідуальних випробувань повинні бути завершені загальнобудівельні роботи, виконані заходи, передбачені правилами техніки безпеки, забезпечена подача електроенергії, води, пари, стисненого повітря, а також закінчені роботи по влаштуванню каналізації та системи захисту (заземлення та інші). Індивідуальні випробування обладнання вхолосту проводять за спеціальним графіком за участю представника замовника і спеціалізованих ремонтних і монтажних організацій.

Результати випробування обладнання вхолосту і на щільність і міцність оформляються спеціальними актами.

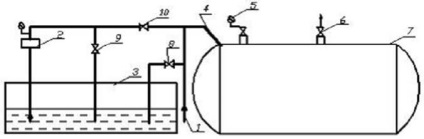

Основними видами випробувань апаратів на міцність і щільність є гідравлічне та пневматичне випробування (рис. 11.1).

Перед проведенням цих випробувань необхідно заглушити всі штуцери і люки, не пов'язані з підключенням до випробувального насосу. При проведенні гідравлічного випробування у верхній точці апарату встановлюють воздушнік і манометр, підключають до апарату трубопроводи подачі і зливу води. Потім апарат заповнюють водою, повністю випустивши повітря, і закривають воздушнік. Другий манометр ставлять у насоса для контролю. Після цього насосом піднімають тиск до робочого і далі до пробного. Пробний тиск витримують 10 хв, після чого тиск знижують до робочого, підтримуваного протягом часу, необхідного для огляду швів і ущільнювачів з'єднань (табл. 11.1). При огляді під робочим тиском допускається обстукування зварних і клепаних швів апаратів молотком вагою від 0,5 до 1,5 кг, в залежності від товщини стінки.

Мал. 11.1. Схема випробування гідравлічним способом апарату на міцність:

1 - трубопровід від водопроводу; 2 - насос; 3 - бачок для насоса; 4 - трубопровід для заповнення апарату водою; 5 - манометр з 3-х ходовим краном; 6 - видалення повітря; 7 - випробувальний апарат; 8 - вентиль для заповнення бачка водою; 9 - вентиль для зниження тиску в апараті; 10 - запірний вентиль

При гідравлічної обпресування високих колонних апаратів слід враховувати величину гідростатичного стовпа обпресувальна води; тому перед обпресуванням по паспорту або розрахунком перевіряють допустимість гідравлічного випробування в робочому положенні. Воно може проводитися, якщо навантаження на стінку нижнього пояса апарату від суми пробного тиску і тиску стовпа рідини не перевищує 0,8 величини межі текучості металу корпусу при температурі опресування.

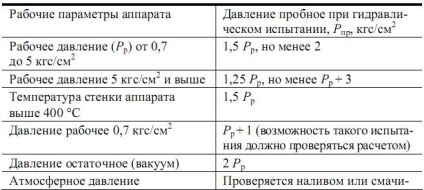

Таблиця 11.1. Пробні тиску при гідравлічному випробуванні зварних апаратів

У тих випадках, коли зазначені умови не виконуються або виникає небезпека перевантаження фундаменту апарату, з дозволу і в присутності інспектора Держнаглядохоронпраці можна виробляти опресовування колони повітрям або інертним газом.

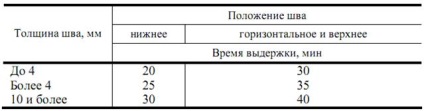

При випробуванні зварних швів апаратів, що працюють під атмосферним тиском, змочуванням зварних швів гасом, час витримки при випробуванні приведено в табл. 11.2.

Таблиця 11.2. Час витримки при випробуванні апаратів гасом

Стежать за появою плям на змащеній крейдою зворотного (зазвичай зовнішньої) сторони шва. Після закінчення опресовування гідравлічним способом, перш ніж зливати воду з апарату, необхідно відкрити повітряний кран. Цим самим захищаємо апарат від деформації корпусу, в зв'язку зі створенням всередині апарату розрідження.

Найбільш небезпечні пневматичні випробування, так як в разі порушення цілісності стінки апарату можливе утворення повітряної ударної хвилі. Слід мати на увазі, що пневматичні випробування на міцність не можна проводити в діючих цехах, на естакадах і в каналах, де укладені трубопроводи, що знаходяться в роботі.

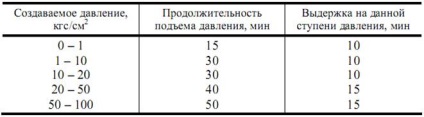

Пневматичні випробування найзручніше проводити, використовуючи центральну систему. Іноді доводиться їх виконувати за допомогою пересувних компресорів. Компресор повинен мати ресивер і розташовуватися від випробуваного обладнання на відстані не менше 10 м. Підвищення і зниження тиску проводиться плавно і повільно. Після відповідної витримки тиск знижується до робочого значення, а випробувані обладнання піддається ретельному огляду (табл. 11.3). Огляд і огляд в процесі підвищення або зниження тиску не допускається. Ліквідація дефектів обладнання здійснюється після зняття тиску. Кількість людей, зайнятих на випробуванні, має бути мінімальним.

Таблиця 11.3. Режим пневматичного випробування

Пневматичне випробування проводиться в тих випадках, коли може бути перевантаження на опори апарату або фундаменти і з дозволу і в присутності інспектора Держнаглядохоронпраці можна виробляти опресовування апарату повітрям або інертним газом. До пневматичної опрессовке вдаються також тоді, коли за умовами технологічного процесу присутність води в апараті може викликати аварію при виході її на робочий режим.

Пневматична опресовування вимагає також дотримання особливих запобіжних заходів. Зокрема перед обпресуванням повітрям необхідно переконатися в повній відсутності в апараті вибухо- і пожежонебезпечних рідин, парів, газів. Для цього апарат попередньо продувають інертним газом або водяною парою. Апарат, що знаходиться під тиском повітря, обстукувати не можна; зварні шви обстукують до початку опресування. У момент підвищення тиску стояти поблизу апарату заборонено.

Вакуумні колони піддають гідравлічному випробуванню на пробне тиск 0,2 МПа або пневматичному випробуванню на тиск 0,11 МПа. Апарати, що працюють при атмосферному тиску, як правило, випробовують шляхом заливанням водою. При мінусовій температурі, тобто довкілля, гідравлічні випробування апаратів виробляють, застосовуючи підігрів води паром або спеціальні водні розчини, які мають низьку температуру замерзання. Зазвичай для цих цілей застосовують розчини хлористого кальцію або хлористого натрію (повареної солі). Після проведення випробування зазначеними розчинами апарат повинен бути промитий теплою водою.

11.2. Обкатка машин і механізмів

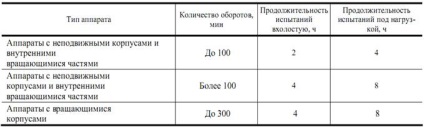

Обкатка машин, механізмів і апаратів з мішалками проводять відповідно до вказівки проекту, технічних умов або вказівок вiдповiдних норм. Тривалість випробування проводяться механізмів повинна відповідати представленої в табл. 11.4.

Таблиця 11.4. Тривалість проведення випробування механізмів

Індивідуальні випробування машин і механізмів вхолосту проводять за спеціальним графіком за участю представника замовника і спеціалізованих ремонтних і монтажних організацій. Результати випробування обладнання оформляються спеціальними актами.

При випробуванні вхолосту спочатку кожну машину піддають пробного пуску, при якому проводять наладку і регулювання взаємодії її частин і вузлів на холостому ходу. Потім машину відчувають з поступово збільшується навантаженням, одночасно перевіряючи відповідність її фактичних характеристик нормам, зазначених у паспорті машини, технічним умовам і стандартам.

Перед пробним пуском машини необхідно:

1) перевірити правильність взаємного положення і кріплення деталей і вузлів, складових машини, а для автоматів - також дію робочих органів відповідно до циклограми;

2) ретельно очистити і заповнити відповідною змазкою мастильні пристрої і коробки для масла;

3) прокручувати перед пуском легкі і середні машини вручну або спеціальним валоповоротного механізмом з видаленим електродвигуном на один робочий цикл, щоб переконається у відсутності місцевих заїдань, торкань рухомих деталей машини між собою і з навколишніми предметами; перевірити величину місцевих ходів і вузлів, відповідних зворотно-поступального руху; для цього похитують деталі в ручну, а в точних механізмах мертві ходи заміряють спеціальними інструментами;

4) встановити і перевірити всі огорожі, натягу і запобіжні пристрої, нагрівальні прилади, реле, автоматичні вимикачі та т.п .;

5) проводити перший пуск машини вхолосту із звільненням її від будь-якої навантаження, попередивши ремонтний і монтажний персонал про пуск машини;

6) проводити первинний пуск машини короткими включеннями і, якщо під час їх виявляться істотними недоліками ремонту або монтажу, негайно її зупинити; пуск машин, що мають привід з регулюванням частоти обертання, слід починати з найменшої частоти;

7) для обкатки машин і механізмів необхідно перевірити напрямок обертання електродвигуна, отсоединенного від механізму, і роботу електродвигуна проводити протягом 40 - 60 хв вхолосту.

При роботі машини або механізму вхолосту виявляють: загальний характер роботи (спокійний, без поштовхів, ударів і вібрацій); нагрів підшипників, напрямних і інших частин, що труться; биття валів, шківів, зубчастих коліс; правильність посадки на валу муфт, шківів, зубчастих коліс, підшипників кочення; відповідність напрямку обертання і числа обертів за паспортними даними.

Ці основні вимоги, загальні для різних типів машин, можуть бути доповнені спеціальними технічними вимогами, які належать до даної машині і зазначеними в технічній документації.

Після закінчення обкатки машину зупиняють, розкривають підшипники та інші тертьові вузли, а також місця з мінімальними зазорами між рухомими і нерухомими деталями і перевіряють, чи немає слідів тертя, задирів. Виявлені дефекти усувають, машину збирають і регулюють, після чого її піддають технічних випробувань. Для цього машину включають в роботу з повної проектної навантаженням, після досягнення якої перевіряють основні показники роботи машини: продуктивність, якість продукції тощо

Приймання обладнання з ремонту здійснюють в два етапи - попередньо і остаточно. Попередньо машину (агрегат) після ремонту приймає комісія у складі представника ОГМ, механіка цеху, представника ремонтної бригади, яка виконує ремонт, наладчика, що обслуговує дану машину (агрегат) шляхом огляду і випробування на холостому ходу. Остаточно машину (агрегат) приймає та ж комісія після випробування під навантаженням в виробничих умовах.

Для кожного виду ремонту встановлений випробувальний термін роботи машини (агрегату) під навантаженням; поточної ремонт - 8 годин, капітальний - 24 години.

Приймання обладнання з ремонту оформляється актом прийому-здачі обладнання, який стверджує головний інженер підприємства. Якщо ремонт виконаний неякісне, ремонтна бригада, яка виконує ремонтні роботи, зобов'язана усунути виявлені дефекти.