Кутузовський проспект, будинок 22 Москва 121151 Росія

Бізнес по виробництву хороших будівельних матеріалів завжди був одним з найбільш вигідних. Правда, перед тим, хто не має досвіду в будівництві і / або підприємництво, але хоче налагодити випуск стінових блоків, постає безліч питань - від юридичних до чисто інженерних:

- які вимоги до цехів і складів пред'являє СанПіН;

- якими мають бути показники температури і вологості в цехах;

- яка тріска краще для арболита, як її приготувати і обробити;

- як вибрати мінералізатор для арболита;

- як виготовити розчин для арболита;

- чи можна використовувати саморобний Щепорез для арболита;

- скільки потрібно цементу для виготовлення куба арболита і інші.

На ці та інші питання спробуємо відповісти максимально докладно, розглянемо плюси і мінуси кустарного виробництва і різні способи виготовлення арболітових блоку.

Що необхідно вивчити перед початком роботи

Якщо ви серйозно беретеся за виробництво арболита, доведеться вивчити деяку літературу. Ми зробили підбірку найкорисніших матеріалів, в тому числі - статей з нашого блогу: вони будуть цікаві навіть тим, хто не має відношення до хімії і інженерної справи.

Нормативні документи

Зверніть увагу: в цих документах містяться згадки інших, які регламентують, наприклад, вибір сировини для виробництва арболіта.

Наукові праці

Ці роботи - елементарна теоретична база знань в областях фізики і хімії. Маючи її, простіше зрозуміти, чому до сировини, обладнання і виробництва пред'являються такі жорсткі вимоги.

Матеріали з блогу «Русского арболита»

- «Біля витоків виробництва. Наназашвілі Ісаак Хісковіч: про властивості і застосування арболита ». Адаптація вищезгаданої роботи для новачків в арболітових тематиці: розбір основних глав і роз'яснення найважливіших моментів в них.

- «Краща з простих бізнес-ідей: виробництво арболита в маленькому місті». Корисний матеріал про те, що чекає майбутнього власника бізнесу з виробництва арболіта.

- «З чого складається вартість арболита? Фактори ціноутворення ». Докладний розбір всіх статей витрат на сировину, роботу обладнання, фонд оплати праці, логістику.

- «Склад арболита. Вимоги до сировини і його зберігання. Вибір заповнювач і його виробництво; вязкість і добавок для арболита ». Докладний гайд по сировині: вимоги до трісці і цементу для арболита. У статті є цікава інфографіка - порівняння тріски, отриманої на різному обладнанні, а також інформація про зберігання сировини, сторонніх домішок і допустимих відхиленнях в пропорціях.

Що потрібно знати про приміщенні для виробництва і про сировину

- Перше, на що потрібно орієнтуватися - вимоги СанПіН 2.2.1 / 2.1.1.1200-03 «Санітарно-захисні зони і санітарна класифікація підприємств, споруд та інших об'єктів» (цей документ регламентує розміри санітарно-захисної зони).

- Для нормальної роботи персоналу і обладнання, а також зберігання сировини і готового матеріалу оптимальні температура 20-22 ⁰C і відносна вологість 60-70%. Тому в холодну пору року заводи з виробництва арболітових блоків обов'язково опалюються.

- До площі приміщень також є вимоги: не менше 20-30 м 2 для верстатів (залежить від набору основного і додаткового обладнання), від 50 м 2 для сировинного складу, від 100 м 2 - для складу готової продукції, від 150 м 2 для зони витримки.

- Вимоги до сировини детально розписані в статті «Склад арболита ...». якої фракції потрібна тріска для арболита, яку марку цементу беруть виробники, скільки сульфату алюмінію слід брати на куб арболита і інші.

Різне обладнання та способи виробництва

Відразу обмовимося - перші два способи практикуються на кустарному виробництві, відповідно, на сировину не кращої якості. Тому кінцевий продукт в будь-якому випадку не відповідає ГОСТу відразу по всіх параметрах.

Виробництво арболіту в домашніх умовах

Виготовлення суміші для арболита в домашніх умовах буде однаковим в обох способах, які описані нижче.

- У змішувач засипають тріску і заливають розчином мінералізатора; по можливості - розпилюють, щоб заповнювач був максимально просочений ім.

- Після повного циклу перемішування (від 20 секунд) засипають цемент так, щоб він покрив 100% тріски.

- Перемішування цементного «тесту» триває від 3 хвилин. На цьому етапі вже не варто додавати воду: вона змиє «тісто» з тріски.

- Готова суміш «життєздатна» протягом 10-15 хвилин. Після закінчення цього часу починається гідратація (схоплювання), і встигнути утрамбувати її в форми потрібно до початку процесу.

Ручна трамбування на підлозі

- Суміш укладають у форми на рівній поверхні - піддоні або фанері - і протикають кельмою, вилами або заточеним шматком арматури (щоб прибрати порожнечі). При використанні технології моментальної розпалубки беруть меншу кількість води, ніж при можливості залишити блоки схоплюватися в формах. Робити це небажано: при нестачі рідини не відбувається гідратація цементу.

- Блоки трамбують пластинами вручну.

Ручна трамбування на вибростоле

- Суміш закладають в сталеві форми і встановлюють на вібростіл, потім обов'язково штикують і «саджають». Ручна трамбування не дасть потрібного тиску настільки, щоб усередині блоку не було пустот; тому протиканіе розчину необхідно.

- Процес вібрації триває від 10 до 30 секунд; час залежить від планованої міцності блоку і визначається дослідним шляхом. Занадто довгий вібрація негативно позначається на однорідності суміші - простіше кажучи, цемент просто частково сповзає з трісок і осідає на дні форми.

- Розчин трамбується. Для отримання конструкційної марки арболита (від 500 кг / м 3) дотримується «правило двадцяти п'яти відсотків»: при запланованій товщині блоку 20 см висота незатрамбованому суміші повинна становити 25 см, тобто вишеобщая висота буде дорівнює 25% (чверті від планованої). Можна брати і великі значення утрамбовки - з щільністю виросте міцність і трохи впадуть теплоізоляційні властивості.

- На етапі старту економічно вигідно: немає витрат на спеціалізоване обладнання (у другому випадку використовується тільки універсальний вибростол).

- Блок не виходить досить міцним без потрібного тиску (не менше 200 МПа - при ручному трамбування таке неможливо).

- У блоків навіть всередині однієї партії регулярно виходить різна щільність.

- Якщо використовується моментальна розпалубка (технологія виготовлення арболіта в домашніх умовах зазвичай саме таку і має на увазі), блок втрачає геометрію, так як тріска редеформіруется і повертає форму.

Автоматична трамбування на вібропресі

- Розчин готують в спеціальному агрегаті - бетоносмесителе для арболита. Від звичайного він відрізняється наявністю плугообразних лопатей, які «крають» суміш: тільки так її можна якісно і швидко перемішати.

- Готовий розчин укладають в спеціальні прес-форми лазерного різання (це забезпечує ідеальну геометрію) і розрівнюють.

- Оператор укладає трамбувальні пластини в кожну клітинку.

- Вибростол вибропресса для арболита піднімається до рівня трамбувального плит до упору (стиснення з силою близько 200 МПа).

- Оператор фіксує притискні пластини спеціальними штирями. Цей процес називається «технологією запечатування шостий межі»: завдяки йому блок виходить міцним, щільним, рівним.

- У зоні витримки блоки відстоюються не менше 20 годин, не залишаючи при цьому опалубку.

- Через 20-24 години оператор виробляє розпалубку і штабелюються готові блоки на піддони.

Нижче показана робота на лініях «Русский Арболит-1» і «Русский Арболит-2». Відмінність ліній в кількості верстатів: на першій це кілька окремих агрегатів, на другий - один багатофункціональний.

- Продукція всієї партії має стабільну якість - для перевірки достатньо одного зразка.

- Блок виходить рівним і міцним; відповідає всім характеристикам ГОСТ по геометрії, вагою, теплопровідності і вмісту вологи.

Використання сушарки

Якщо є можливість користуватися сушаркою для бруса / блоків, час витримки продукції до розпалубки скорочується приблизно до 12 годин замість 20. При цьому необхідно пам'ятати декілька правил.

- Температура в камері не повинна перевищувати 40 ⁰C; при обробці тріски полімерними добавками - 60 ⁰C. В останньому випадку можна також зменшити кількість цементу на 15%.

- Прогрівати камеру швидше, ніж на 10 ⁰C на годину, небажано.

- Відносна вологість в камері повинна становити 60-70%.

Випробування готового блоку

Перевірки готового блоку на якість роблять в лабораторних і домашніх умовах, бажано - і там, і там. Перші дадуть нам цифри, другі - наочність.

Перед виготовленням суміші необхідно перевірити всі компоненти на відповідність потрібним ГОСТам (їх можна подивитися всі в тій же статті про склад арболита, в розділі «Нормативні документи ...»), інакше випробування готового виробу не має сенсу.

Випробування арболітових блоку в лабораторії

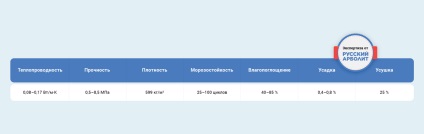

Вони припускають перевірку на відповідність геометрії (про відхилення див. Нижче), заявленою вагою, щільності, міцності, вологості, водопоглинання і морозостійкості.

- щільність і міцність - різні показники. Міцність залежить не тільки від щільності, а й, по більшій частині, від того, наскільки добре тріска армує блок;

- водопоглинання неможливо виміряти об'єктивно, тому що вологу при вимірах поглинають не тільки пори матеріалу, а й порожнини між трісками. Чесно фіксується показник в 40-85%, але дійсному поглинання він не відповідає.

Відповідати блок повинен таким умовам: див. Таблицю.

Випробування арболітових блоку в домашніх / польових умовах

Куди популярнішим випробування блоків «наочно»: в Рунеті можна знайти безліч таких роликів. Це робиться не просто для розваги і інтересу, коли ж цей неубіваемий блок нарешті розвалиться - для кожного випробування є обгрунтування.

- Якщо блок тримає удари кувалдою, кладка з таких блоків витримає різку усадку фундаменту.

- Якщо блок можна підняти за вбитий цвях або укручені саморіз, стіна з цих блоків буде тримати важкі конструкції (навісні шафи, полиці, сантехніку).

Є також випробування вогнем і проби на простоту розпилу.

Нижче ви можете подивитися, як перевірку «в польових умовах» проводив «Русский Арболит».

Візуальна перевірка блоку

- У якісного блоку рівні грані і сторони, він не кришиться.

- На хорошому блоці можуть бути тільки сліди цементу, але ніяк не піску. Про наявність останнього говорить також «неправильний» колір блоку - жовтуватий, а не синьо-сірий.

- Блок не повинен пахнути маслом або залишати його сліди на руках. Індустріальні масла і відпрацювання іноді використовують для змащування форм, але робити цього не можна: на такий блок не ляже штукатурка.

Можливі відхилення від нормативів

- ± 5 мм по довжині, висоті і ширині;

- ± 3 мм - максимально допустиме відхилення від прямолінійності профілю лицьових поверхонь;

- ± 5 мм - максимально допустиме відхилення від номінального положення отвору в армоблок.

Зберігання, упаковка і відправка споживачеві

Для новачка в будівельну тематику все це здається складним. Тому «Русский Арболит» пропонує комплекс франчайзингових послуг. повну юридичну підтримку, консультацію з будь-якого питання і допомогу в пусконаладке устаткування.