У нашій розповіді ми зосередимося на виробництві чеського бісеру, хоча завод в Десні випускає і пологи і вироби з дутого скла. Заводи в Десні та Засідці належать компанії Прециоза Орнела і входять в групу компаній Прециоза. Прециоза є найбільшим виробником кришталевих компонентів і єдиним виробником бісеру в Чехії.

На територію заводу можна потрапити тільки за перепустками. Також заборонено фотографувати виробничий процес. Нам дозволили фотографувати продукцію на різних етапах виробництва. Ще ми знайшли у відкритих джерелах матеріали, які допоможуть уявити виробництво.

Територія заводу в Десні.

Річка протікає через завод. Як жартують працівники, через велику кількість очисних споруд вода, яка витікає чистіша, ніж та яка втікає :)

Виробництво бісеру починається з варіння скла.

Варка йде 2 способами: ручна варіння в печі на 8 горщиків і варіння в сучасних печах на один тигель / горщик.

Ручна варіння.

Ця піч на 8 горщиків зроблена за старовинним зразком. Виглядає як прямокутний будиночок з віконцями.

Кожен горщик на 300кг скла. Піч топиться газом, але можна топити і деревом. На заводі є стратегічний запас бука, якщо раптом відключать газ.

Скло виробляється з суміші піску, оксиду і бракованого бісеру або трубочок минулого виробництва. Пропорції компонентів залежить від розміру майбутнього бісеру і кольору.

На території заводу часто зустрічаються контейнери, забиті залишками виробництва. Все піде повторно в плавку.

Горщик в печі використовується місяць, потім його потрібно замінити. Новий горщик готують перед використанням. Його поступово розігрівають в окремій печі і потім переносять в основну піч.

Кольори варяться в певному порядку: від світлого до темного. Самий останній чорний.

Зварене скло дістають в ручну спеціальним ковшем. Щоб з цього скла зробити трубочки:

- його або поміщають в спеціальний пристрій, який підігріває скло. З нього вже виходить трубочка з отвором.

- вручну формують болванку у вигляді снаряда. Всередину вставляють стрижень, якій формує дірочку в трубочці: круглу або квадратну. Від форми снаряда залежить форма бісеру: круглий або рубка.

Формування снаряда (робочий в лівій частині).

Для того щоб зробити смугастий бісер потрібно сформувати «снаряд» базового кольору. Потім на нього в ручну накладають смужки потрібних кольорів.

Це «снаряд» вставляється в спеціальний пристрій, який підігрівається.

Далі робочий в ручну простягає трубочку по конвеєру приблизно 20-25 метрів до валиків.

І потім валики тягнуть трубочку із заданою швидкістю. Чим більше швидкість, тим менше діаметр трубочки.

В кінці конвеєра трубочки ріжуться на шматки довжиною 1 метр. Далі вони потрапляють в сусіднє приміщення де за допомогою сит з різними отворами йде сортування по діаметру.

Сучасні печі.

Їх на заводі 6 штук. Кожна може варити 3.5 тонни скла в день. Це печі вже електричні. Деревом їх топити не можна, тому є резервне живлення. У цих печах заміна тигля відбувається кожні 6-7 місяців. Вартість однієї такої заміни - 1 млн доларів.

Ці печі не можна зупинити, тому зміна кольору відбувається протягом тижня. Все що буде вироблено під час цього періоду - шлюб.

Як в старих, так і в нових печах сировиною для варіння є пісок + оксид + шлюб від виробництва або бракований бісер.

Точні пропорції компонентів змінюються в залежності від кольору і розміру трубочки.

Відмінність сучасних печей ще в тому, що з печі виходить відразу трубочка з діркою і її тут же перевіряють лазером на діаметр. Потім трубочку теж ріжуть на шматки довжиною 1 метр. З цих трубочок роблять в'язки по 10кг.

Нові печі на задньому плані. У воронках сировину для плавки.

Різка трубок.

Трубочки зберігаються на складі поруч з приміщенням для різання.

Трубки ріжуть на спеціальних верстатах. Ніж ходить дуже швидко, працівники подають трубки в ручну. Після різання відбувається відсів шлюбу через сітки.

У цеху дуже шумно через роботу верстатів. На різанні працюють майже одні жінки. За зміну кожен співробітник ріже 400кг трубок.

На цьому етапі виходить ще не бісер, а щось типу рубки - циліндрики з гострими краями.

Полу заготовка для бісеру.

Обробка краю і отримання кулястої форми.

Отриманий циліндрики змішую з білим порошком (склад секрет, але схожий на крейду). Він повинен щільно забити отвір в майбутньому бісер. Далі ці заготовки поміщаються в спеціальну камеру типу бетономішалки. Вона нагріває бісер і обертається. Таким чином відбувається оплавлення краю бісеру. Процедуру повторюють від 2-х до 5-ти разів поки не досягнуть потрібної форми. Час і кількість процедур залежить від кольору бісеру. Найдовше обробляється білий колір.

Коли почався великий попит через бум вишивання ікон бісером, то саме тут був основний затикаючи у виробництві.

Після того як бісер досягне потрібну форму, його відправляють на мийку. Слабким розчином кислоти вимивають порошок з дірочок. Далі сушать бісер в центрифузі.

Після сушіння проводять сортування бісеру відсіваючи шлюб.

Сортування проходить в 2 етапи:

- по розміру. Бісер поміщається на вібраційний верстат, де його просівають через сітки різних розмірів. Відсіяти шлюб повертають на варіння.

- сортування за формою. Після 1-ї сортування весь бісер перевіряють на відповідність форми. Для цього є спеціальні барабани. По стінах якого йде жолоб. Якщо бісер правильної круглої форми, то він скотиться по ньому до самого низу і потрапить в мішок. Якщо бісер має іншу форму, то він не може розвинути швидкість щоб скотиться і впаде в центр. Все що впало в центр йде в шлюб і повертається на варіння.

Бісер до першого етапу сортування.

1 етап сортування бісеру. Вібраційний верстат.

Приміщення для сортування. У воронках приблизно 100-120 кг бісеру.

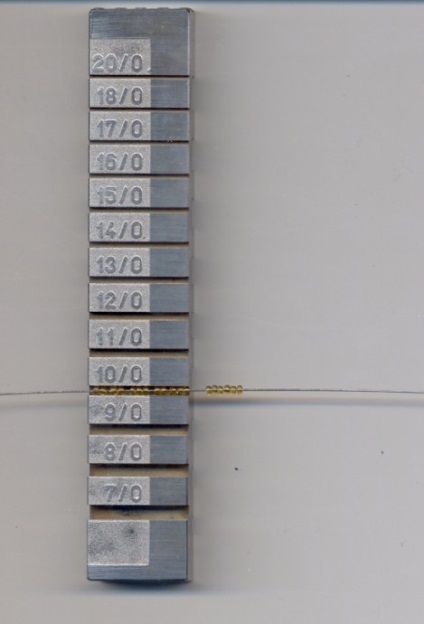

Шаблон зразок для визначення розміру. Ним користуються для перевірки відповідності бісеру заданим розміром.

На цьому закінчується виробництво базових кольорів бісера.

У статті використані матеріали The New York Times (www.nytimes.com) і сторінки Ліберецького краю (www.kraj-lbc.cz)