medical needs to get a broad assortment of existing and future generic india cialis. Adcirca must not be used in people who find themselves hypersensitive allergic to tadalafil or from any of the other ingredients discount cialis online More than yr: writing book reviews.

З огляду на, що різновидів бісеру дуже багато, відразу обмовлюся, що в даній статті мова піде про виробництво найбільш часто використовуваного бісеру, а саме скляного бісеру.

Спробую наочно показати і пояснити процес виробництва бісеру від сировини до створення готового продукту.

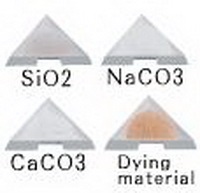

В якості сировини при виробництві бісеру виступають такі компоненти, як: діоксид кремнію (SiO2) - найбільш стійке і характерне з'єднання кремнію з киснем (це основна складова піску); карбонат натрію (NaCO3) - (або просто кальцинована сода) і карбонат кальцію (CaCO3) - вапняк.

Змішавши їх в певній пропорції і додавши той чи інший барвник, отриману суміш поміщають в піч і нагрівають приблизно до 1400 С, для освіти склоподібної розплавленої маси.

Розплавлене скло злегка охолоджують. Після чого його витягають в довгу тонку нитку. Для цього використовується спеціальна установка зі стисненим повітрям. Скло проходить (як би «просочується») через отвір в дні апарату, утворюючи ниткоподібну трубку. Форма цих отворів визначає форму майбутнього бісеру. У центр отвору під тиском подається повітря, який і формує усередині трубочки порожнину - отвір в майбутньому бісер. Піч встановлюється високо, щоб скляна нитка могла при повільному опусканні злегка охолонути. Потім скляну ниткоподібну трубку повертають горизонтально і натягують за допомогою спеціальних механізмів. Від сили натягу буде залежати діаметр трубочки, а, згодом, і діаметр бісеру. Чим більше натяг, тим тонше трубочка.

Утворену довгу скляну трубку за допомогою верстата нарізають на короткі шматочки.

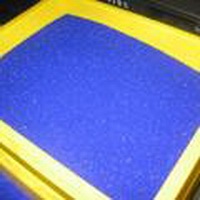

Далі скляні трубочки разом з порошком вуглецю (вогнетривкої порошкоподібної сумішшю) поміщають в обертовий барабан. При обертанні барабана отвори в бісеринках заповнюються даної сумішшю. Це дозволяє при повторному нагріванні бісеру (до температури приблизно в 700 С) не дати бісеринки злипнутися, а отворів в них не дозволяє «затягнутися», при цьому гострі краї битих трубочок плавляться і вони перетворюються в круглий, рівний бісер. Після закінчення даного етапу вийшов бісер поки ще не блищить, поверхня його залишається матовою.

На наступному етапі виробництва, отримані оплавлені бісеринки промивають, з тим, щоб змити вугільний порошок і надати бісеринки характерний глянцевий блиск. Для того щоб зробити поверхню бісеру блискучою, його нагрівають в третій раз. Це також робиться при більш низькій температурі. В цілому звичайний прозорий і непрозорий бісер готовий.

Бісерне різноманітність створюється за допомогою процесів фарбування, скління, нанесення райдужного напилення або блискучого покриття та ін. Таким чином, на даній стадії бісер проходить складний процес нанесення необхідного покриття. Він може складатися з багатьох етапів в залежності від вимог до якості напилення (покриття).

Після всіх проведених процедур готовий бісер ще раз ретельно миють і висушують.

Нарешті, бісер фасують і упаковують в поліетиленові мішки, а потім експортуються в різні країни світу.

Описаний спосіб виробництва бісеру носить назву - «метод витягування». Однак є й інші способи виготовлення цих мініатюрних намистин.

Слід зазначити, що суміш, яка використовується для створення бісеру, залишається практично незмінною за своїм складом в незалежності від типу його виробництва і включає в себе: суміш кварцу, лужну добавку (селітру, соду або свинець) і вапно, як уже зазначалося вище. А ось що використовуються барвники застосовуються найрізноманітніші, наприклад, залізо і кобальт і інші елементи.

Цікавий факт: червоний колір і різні його відтінки, включаючи рожеві - це самі трудновоспроізводімие кольору в скляної промисловості. Складність полягає не тільки в створенні таких кольорів, а й у підтримці однакових відтінків від партії до партії. Для створення бісеру і намистин в червоній кольоровій гамі у виробництві нерідко використовуються дорогоцінні метали, що безпосередньо відбивається на вартості скла і намистин, виготовлених з нього.

Поряд з «витяжної» технологією використовується також технологія створення «крученого» ( «навитого») бісеру. Процес його виробництва в загальних рисах виглядає так. В'язка скляна маса, яка перебуває на кінчику металевої смуги, за допомогою другого робочого кінця цієї смуги витягується в тонку скляну нитку. Після того, як скляна нитка застигає в тонкий довгий стрижень довжиною близько 100 м (діаметр його варіюється від 1 до 12 мм), його нарізають на більш дрібні шматки завдовжки близько 60 - 90 см. Отримані скляні стрижні розплавляються з одного кінця і намотуються на дріт до потрібного розміру. Зайвий кінець стрижня обрізається. Далі дріт нагрівається для додання майбутньому бісеру рівною і гладкою форми. Після того, як на дроті збирається від 3 до 5 кілець, вона охолоджується, зменшуючись в розмірах, і бісер з неї легко знімається.

Виробники бісеру нерідко застосовують також технологію виробництва бісеру за допомогою штампувальних (пресувальних) апаратів. Однак частіше такий метод виробництва використовується при виготовленні «пресованих» намистин, а не бісеру.

Процес виготовлення «пресованих» ( «штампованих») намистин виглядає приблизно так. Кінець довгого скляного стрижня нагрівають в печі, після чого його вставляють у форму пресувального верстата і, різко натискаючи на важіль, вдавлюють скляну масу в двосторонню форму. Одночасно з цим майбутні намистинки пронизують голки, формуючи отвори.

Остиглий скляний стрижень знову нагрівають, щоб майбутні намистини трохи поплавилися і стали більш гладкими. Отримані заготовки потім повільно остигають в контейнерах. На даному етапі виробництва штамповані заготовки ще мало схожі на справжній бісер (намистини), так як вони пов'язані один з одним надлишками скла.

Після штампування заготовки проходять подальший процес обробки в спеціальному пристрої, який розбиває скло на більш дрібні частини і відсіває надлишки в один контейнер, а майбутні намистини - в інший. На завершальній стадії виробництва шорсткі і нерівні намистини поміщають в апарат, який полірує їх поверхню і надає їм гладку форму. Процес виробництва бісеру (намистин) завершений.

Поділіться посиланням з іншими: