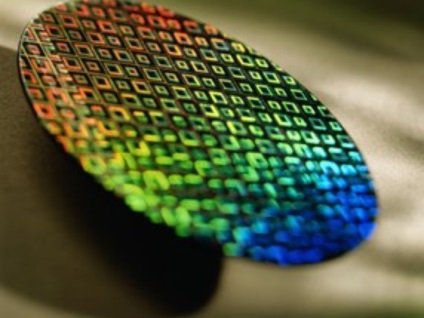

Створення мікросхем на кремнієвих пластинах

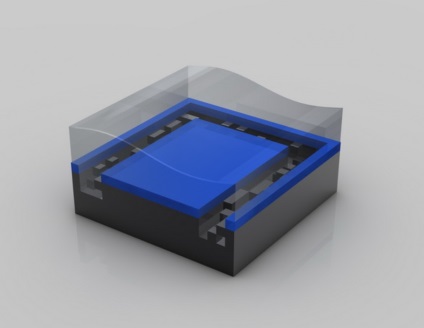

1. Спочатку підкладку готують: застосовується механічна і хімічна полірування для отримання плоскої поверхні без механічних дефектів [5]. Механічна обробка пластин проводиться по 14-го класу чистоти з відхиленням від площинності не більше 1 мкм.

2. На деяких стадіях циклу виявляється необхідним створити на поверхні підкладки додатковий шар напівпровідника. Це робиться шляхом епітаксійного нарощування атомів кремнію на підкладку, в результаті чого на ній утворюється шар, кристалічна структура якого подібна до структури підкладки. Такий метод називається гомоепітаксіей і використовується для вирощування кристалічного шару, який був би більш чистим, ніж нижній монокристал, а також, щоб можна було в подальшому отримувати шари кремнію з різними концентраціями домішок, тим самим впливаючи на його напівпровідникові властивості.

3. На наступній стадії на поверхні підкладки створюється захисний шар: в разі кремнієвих підкладок для цього використовується окислення поверхні, в результаті якого на них утворюється тонкий шар SiO2. Втім, останнім часом, замість традиційного діоксиду кремнію компанія Intel стала використовувати high-k-діелектрик на основі оксидів і силікатів гафнію. High-k в назві позначає підвищену в порівнянні зі звичайним діоксидом кремнію константу діелектричної проникності (k). Шар high-k діелектрика роблять приблизно в два рази товще звичайного SiO2, але завдяки цьому при порівнянній ємності струм витоку вдається зменшити в сто раз. Це дозволяє продовжувати мініатюризацію процесорів, пророкує законом Мура. З звичайним діоксидом кремнію це було б неможливо, так як при товщині шару SiO2 менше двох нанометрів починають позначатися квантові ефекти, що призводять до високої ймовірності перескоку електрона і, отже, сильним струмів витоку, через які відбувається значний перевитрата енергії, а також збої в роботі процесора [6].

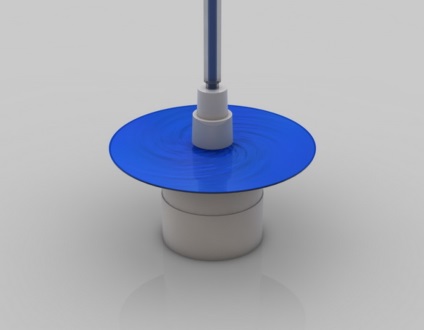

4. Далі на підкладку наносять шар фоторезиста [7]. полімерного фоточувствительного матеріалу, що змінює свої властивості під впливом випромінювання [8]. Експонування (тобто опромінення, що приводить до зміни розчинності) проводиться ультрафіолетом (фотолітографія), електронним променем (електронно-променева літографія) або м'яким рентгенівським випромінюванням (рентгенівська літографія). Вплив або руйнує полімер (позитивний фоторезист), або, навпаки, викликає його полімеризацію і знижує його розчинність в спеціальному розчиннику (негативний фоторезист). Роздільна здатність (тобто кількість мінімальних елементів на одиницю довжини) позитивного фоторезиста вважається вищою, що призвело до його більш широкого використання. Найбільш широко використовуваними фоторезистом є, відповідно, позитивні фоторезисти, чутливі до ультрафіолету, в якості яких використовуються сенсибілізовані поліметакрилат і арілсульфоефіри, що використовують фенольні смоли. При виробництві друкованих плат використовують два основних типи фоторезистов: сухий плівковий фоторезист, що приклеюється до оброблюваного матеріалу за допомогою ламінатора і аерозольний, що наноситься тонким шаром на обертову підкладку.

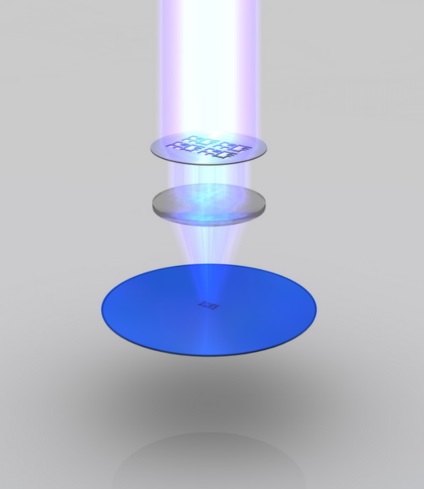

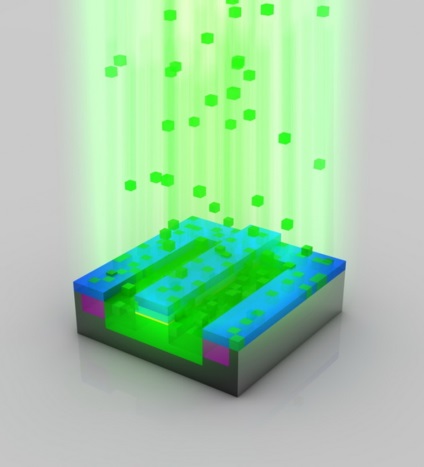

5. Потім підкладка з фоторезистивной шаром піддається опроміненню ультрафіолетом. Хімічна реакція, яка відбувається в шарі під впливом ультрафіолету, дуже схожа на реакцію в плівці, яка відбувається під час фотографування. В результаті опромінення руйнується полімерна структура фоторезиста, що робить його розчинною. Опромінення частин підкладки відбувається за допомогою фотомаски, яка працює трафаретом. Малюнок на сучасних фотомаскою зазвичай в 4 рази більше (в лінійному масштабі), ніж одержуваний малюнок на напівпровідниковій пластині. Повчати малюнки зменшують за допомогою спеціальних лінз, щоб зменшити кількість помилок при опроміненні фоторезиста. Для створення одного процесора буває необхідно до 30 різних фотомасок. Під ультрафіолетовим випромінюванням маски дозволяють створювати різні структурні області мікрочіпа. Під час виробництва процесора цей етап повторюється в міру нанесення шарів один на одного. На операціях експонування і суміщення потрібно найбільш складне і Точні. Установка експонування і суміщення складається з оптичної системи (мікроскопа), механізму поєднання і джерела ультрафіолетового випромінювання. На перших стадіях розробки установок суміщення найважчим уявлялося виконання механізму точних переміщень. В даний час становище дещо змінилося: точність суміщення лімітують мікроскопи, від яких вимагається змінне збільшення, великі поля зору і робочі відстані, а також висока роздільна здатність [9].

6. Після опромінення ультрафіолетом Фоторезістівний шар, на який потрапило випромінювання, повністю розчиняється. Позитивний резист добре видаляється холодним 10-15% -ним розчином їдкого калі, однак після цього необхідна ретельна відмивання, так як іони лужних металів активно адсорбуються на поверхні підкладки. У планарной технології, де іони лужних металів можуть стати причиною нестабільності плівки діелектрика, видаляти рельєф слід кип'ятінням в чистій сірчаної кіслоте28. В результаті залишаються ділянки шару, закриті маскою. Фоторезістівний шар захищає матеріали підкладки, які не повинні бути витравлені. А опромінені області витравлюються хімічним рідинним або фізичним іонним травленням. Для рідинного травлення діоксиду кремнію використовують склади на основі фтористоводородной кислоти і фториду амонію [10]. Рідинне травлення має високу селективність, але відбувається не тільки в напрямку, перпендикулярному поверхні підкладки, а й горизонтально, під шар резисту. Внаслідок цього деталі витравленого малюнка за розміром виявляються більше, ніж відповідні деталі маски. З сухих фізичних методів найбільш часто використовується реактивне іонне травлення, при якому підкладка, покрита маскою, піддається впливу плазми, збудженої високочастотним електричним полем. Для кожного матеріалу, що піддається сухому травленню, підбирається відповідний реактивний газ. Так, кремній та його сполуки труять хлор і фторсодержащей плазмою (CCl4 + Cl2 + Ar, ClF3 + Cl2, CHF3, CF4 + H2, C2F6). Недолік сухого травлення - менша, в порівнянні з рідинним травленням, селективність. Варіантом сухого анізотропного травлення є іонно-променеве травлення. На відміну від реактивного іонного травлення, що поєднує фізичний і хімічний механізми, іонно-променеве травлення визначається тільки фізичним процесом передачі імпульсу. Іонно-променеве травлення є універсальним, придатне для будь-якого матеріалу або поєднання матеріалів і має найвищу серед усіх методів травлення роздільною здатністю, дозволяючи отримувати елементи з розміром менше 10 нм [11]. Після завершення операції травлення віддаляється решта фотослоя. Таким чином, на кремнієвій підкладці залишається малюнок, виконаний діоксидом кремнію.

7. Щоб відокремити готовий шар від нового, на отриманому малюнку схеми вирощується додатковий шар діоксиду кремнію. Після цього також епітаксійних нарощують наступний шар кремнію, а потім наносять ще один фоторезист. Ультрафіолетове випромінювання пропускається крізь другу маску і висвічує відповідний малюнок на фоторезисте. Після цього засвічена частина фоторезиста розчиняється, а полікристалічний кремній і діоксид кремнію з не захищених фоторезистом ділянок видаляються хімічними препаратами.

8. Потім починається легування вільних від захисного шару областей підкладки іонами за допомогою процесу, званого іонною імплантацією. Мета його - змінити тип провідності і концентрацію носіїв в об'ємі напівпровідника для отримання заданих властивостей (провідності, отримання необхідної плавності p-n-переходу). Найпоширенішими легирующими домішками для кремнію є фосфор і миш'як (дозволяють отримати n-тип провідності) і бор (p-тип). Іони імплантуються елементів у вигляді плазми розганяють до високих швидкостей електромагнітним полем і бомбардують ними підкладку. Проникнення іонів в глибину зразка залежить від їх енергії і становить від декількох нанометрів, до декількох мікрометрів. Технологія іонної імплантації дозволяє впровадити задану кількість практично будь-якого хімічного елемента на задану глибину, дозволяючи таким чином сплавляти метали, які в розплавленому стані не змішуються, або легувати одна речовина іншим в пропорціях, які неможливо досягти навіть при використанні високих температур. Введення імпланта в основну грати матеріалу можливо без «дотримання» законів термодинаміки, що визначають рівноважні процеси, наприклад, дифузію і розчинність. Після впровадження іонів Фоторезістівний шар видаляється. Потім проводиться отжиг при високій температурі, в результаті якого відновлюється порушена структура напівпровідника, а іони імпланта займають вузли кристалічної решітки.

9. Поверх отриманого транзистора наносять ізолюючий шар, на якому тим же методом фотолітографії витравлюються три «вікна», через які в подальшому будуть створюватися контакти з іншими транзисторами.

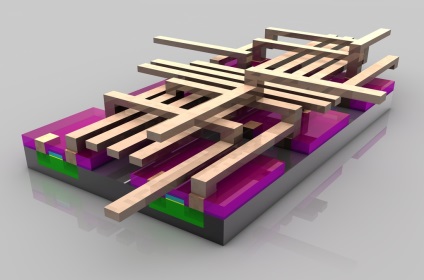

10. Потім, методом вакуумного напилення всю поверхню пластини покривають шаром металу. Мідні іони проходять від позитивного електрода (анод) до негативного електроду (катод), яким якраз і є підкладка, і сідають на нього, заповнюючи створені за допомогою травлення вікна. Потім відбувається полірування, і зайва мідь видаляється з поверхні.

11. Нанесення металу відбувається в кілька етапів, що дозволяє створювати межсоединения (їх можна представити як з'єднувальні дроти) між окремими транзисторами. Розкладка таких межсоединений визначається архітектурою мікропроцесора. Таким чином, в сучасних процесорах встановлюються зв'язки між приблизно 20 шарами, що формують складну тривимірну схему. Точна кількість шарів може змінюватися в залежності від типу процесора.

12. Після цього готова пластина проходить стадію тестування. Зазвичай це випробування ЗОНДОВОГО головками на установках автоматичної разбраковки пластин. У момент торкання зондами разбраковиваемих структур вимірюються електричні параметри. В процесі маркуються браковані кристали, які потім відкидаються.

13. Далі пластини поділяють на одиничні кристали (кристалом в мікроелектроніці називається одинична інтегральна мікросхема довільної складності, розміщена на напівпровідниковій пластині [12]). Це роблять або надрізу пластину алмазним різцем або лазерним променем і потім ламаючи її по готовим надрізів, або розрізаючи її відразу алмазним диском.

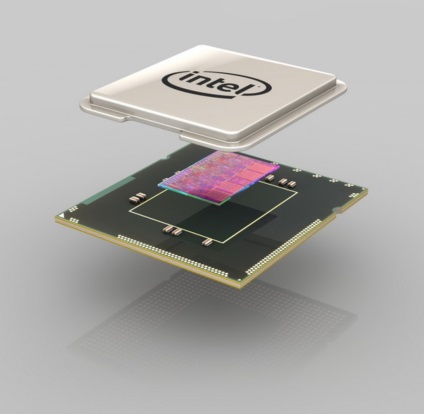

14. Кристали, які пройшли тести, переходять на крок упаковки.

15. Підкладка, кристал і розподільник тепла з'єднуються разом, щоб сформувати готовий процесор. Підкладка забезпечує механічний і електричний інтерфейс процесора з рештою системи. Розподільник тепла є тепловим інтерфейсом з кольором. Він охолоджує кристал під час роботи.

16. Під час фінального тесту процесори перевіряються за ключовими характеристиками (серед них присутній тепловиділення і максимальна частота).

За результатами тестів процесори з однаковими характеристиками складаються в одні лотки. По-англійськи цей процес називають binning, після визначення максимальної частоти процесорів вони маркуються за моделями і вже продаються в відповідності зі специфікаціями. Готові і протестовані процесори поставляються або збирачам систем, або в роздріб.