Деталі типу валів виготовляють з поковок, з прокату (діаметром до 200 мм), рідше з виливків. Якщо заготовками для деталей є прокатані прутки, то для обточування і подальшої обробки їх зазвичай правлять і розрізають.

Для розрізання прутків застосовують головним чином наступні верстати:

1) механічні ножівки;

2) токарно-відрізні верстати;

3) дискові пилки.

Механічні (приводні) ножівки, подібні за принципом роботи з ручними, приводяться в дію від електродвигуна. Механічні ножівки - прості і дешеві верстати. Ширина пропила ножівками невелика (1-2 мм), але досягти перпендикулярності площини зрізу до осі заготовки при цьому способі важко.

При косому торці ускладнюється отримання правильного положення центрового поглиблення в валі, крім того, доводиться збільшувати припуски на підрізування торців.

Продуктивність розрізання цим способом низька.

Розрізання дисковими пилами є найбільш продуктивним способом. Ширина пропила значна (3-7 мм). Діаметри пив 600-800 мм. Поверхня зрізу після розрізання заготовки цим методом виходить менш рівною і гладкою, ніж після розрізання на токарних верстатах.

Існують фрикційні беззубі пилки (диски тертя). Розрізання такими інструментами здійснюється внаслідок оплавлення заготовки в місці контакту з швидко обертовим диском. Однак застосування цих пив обмежена (головним чином для різання труб).

При цьому способі досягається висока продуктивність, але поверхні зрізу виходять оплавленими і часто загартованими.

Зазвичай прутки до розрізання піддають холодної правки, так як вони після прокатки викривлені.

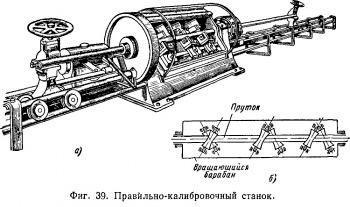

Для редагування довгих прутків широко застосовують правильно-калібрувальні верстати (фіг. 39, а). Під обертається рамі поміщено три пари роликів, що мають форму гіперболоїдів обертання. Виправляється пруток пропускають між цими роликами, осі яких нахилені під кутом 20 ° до осі обертання барабана (фіг. 39,6).

При обертанні рами ролики також обертаються, обкативая навколо направляється прутка, і надають йому поступальний рух зі швидкістю 5-30 м / хв.

Крім редагування, для знищення кривизни прутка (з точністю від -1,0 мм на 1 пог. М), на цьому ж верстаті можна калібрувати вже оброблені поверхні, т. Е. Надавати їм точний розмір але діаметру (з точністю до 0,03 мм) і гладку поверхню (питві 1рех проходів кривизна прута не перевищує 0,05-0,1мм).

Для редагування кованих, штампованих, а також нарізаються з прокату заготовок застосовують правильні преси. Залежно «і приводу вони можуть бути ексцентрикові, гідравлічні, пнев-м, 11пческіе, фрикційні і ручні (гвинтові або рейкові).

Ковані заготовки валів з нерівними торцями зазвичай піддають торцювання до їх центрування. Найчастіше торці таких загонич фрезерують на горизонтальних фрезерних або барабанно-фрезерних верстатах. На останніх оброблювані заготовки поміщають в безперервно обертовий барабан, з торців якого розташовані фрези.

Існують також комбіновані фрезерно-центрові напівавтомати і автомати.

Центрування заготовок, т. Е. Освіту в них центрових отворів, виробляють в тих випадках, коли заготовки підлягають установка в центрах для обточування, шліфування і т. Д.

Освіта центрових отворів правильних розмірів і форми має велике значення, так як ці поверхні є установочними базами. Від положення в заготівлі і від точності цих поверхонь залежать зазвичай і результати обробки. Зокрема, від положення центрових отворів залежить рівномірність припуску, що видаляється з периферії заготовки.

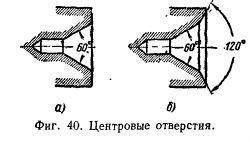

Центрові отвори другого виду застосовують в тих випадках, коли необхідно захистити робочу конічну частину від випадкових ушкоджень. Це важливо для тих деталей, у яких центрові отвори використовують не тільки для установки при обробці, а й для ремонту деталей або для установки при експлуатації цих деталей (наприклад, центрових оправок) або для заточування (розгортки, зенкери і ін.).

Центрові отвори третього виду застосовують для ввертиванія заглушок, що оберігають робочі конуси при транспортуванні деталей, а також для ввертиванія римів і вушок у важкі деталі для їх підняття.

Розміри центрових отворів вибирають в залежності від ваги вала і зусиль різання.

Освіти центрових отворів можна робити:

1) свердлінням з подальшою роззенковкою конусів окремими конічними зенкерами;

2) сверлением комбінованими центрувальними свердлами.

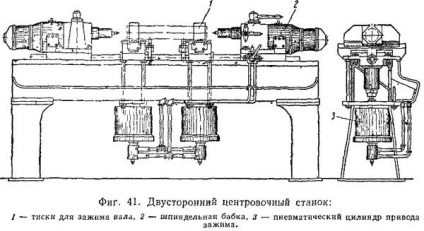

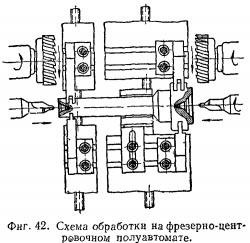

Центрування можна виробляти на токарних, револьверних і вертикально-свердлильних верстатах. При значних програмах випуску застосовують другий спосіб, використовуючи для цієї мети зазвичай центрувальні верстати (фіг. 41). Такі верстати виготовляють з одним або двома горизонтальними шпинделями. Оброблювану заготовку вала затискають в лещата з призматичними сходяться губками і натиском важеля зрушують свердлильні шпинделі з обертовими свердлами. На двошпиндельних верстатах заготовки центруют одночасно з двох сторін, на одношпиндельних - з кожного боку послідовно, При великих програмах випуску широко застосовують фрезерно-центрові напівавтомати і автомати. На станині фрезерно-центрувальними напівавтомата (фіг. 42) поміщені дві фрезерні і дві свердлильні бабки. Оброблювану заготовку затискають, як на звичайному центрувальними верстаті, в лещата. Після пуску верстата в хід торці заготовки обробляються з двох сторін одразу двома торцевими фрезами. Після закінчення торцювання заготовка автоматично передається в наступну позицію, де центрується по обидва боки відразу комбінованими центрувальними свердлами, поміщеними в шпинделі свердлильних бабок. Подібні верстати, забезпечені завантажувальними пристроями, є автоматами.

При центруванні прутків з прокату на центровочних верстатах відхилення положення центрових отворів від геометричної осі заготовки повинно бути не більше 0,3-0,8 мм, у холоднотягнутих або обточених заготовок 0,05-0,2 мм.