Визначення мікротвердості здійснюється на приладі ПМТ-3 шляхом вдавлення правильної чотиригранної алмазної піраміди з кутом при вершині 136 ° С під навантаженням від 5 до 200 гс в плоску поверхню зразка.

Мікротвердість Нμ визначається за формулою:

де Нμ - мікротвердість, кгс / мм 2; Р - навантаження, кгс; d - середньоарифметичне з довжин двох діагоналей відбитка після зняття навантаження, мм; α -кут між протилежними гранями піраміди (α = 136 ° С).

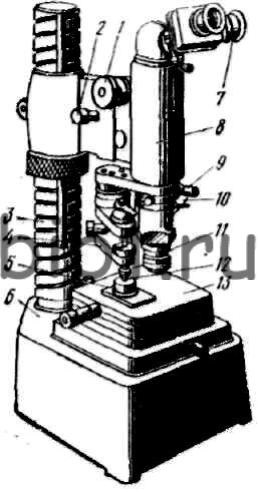

Пристрій приладу ПМТ-3 показано на рис. 59. Штатив, що складається з основи і колонки, має зовні стрічкову різьблення для переміщення кронштейна. У кронштейні розміщені механізми макрометріческой і мікрометричною подач для вертикального переміщення мікроскопа; предметний столик, який має хрестоподібне переміщення і може повертатися на 180 ° (від одного упору до іншого); гвинтовий окулярний мікрометр типу АМ9-3 15 х. на рухому сітку якого нанесено перехрестя; навантажувальний механізм, що складається з штока, підвішеного до вільних кінців двох пружин, інші кінці яких закріплені в корпусі механізму.

Мал. 59. Загальний вигляд ПМТ-3: 1 механізм макроподачи; 2-механізм мікроподачі; 3 -стійка; 4 - механізм навантаження; 5 - предмет; 6 - станина; 7 - окулярний мікрометр; 8 - тубус; 9 - центрировки; 10 - освітлювач; 11 - об'єктив; 12 - алмазна піраміда; 13 - столик

У нижній кінець штока вставляється оправлення з алмазним наконечником, а на потовщену частину штока кладеться гиря з Важок, прикладеного до приладу. Опускання штока для нанесення відбитка виробляється шляхом звільнення аретира.

При юстирування приладу весь механізм навантаження встановлюють за допомогою гайки по висоті так, щоб вершина алмазного наконечника стосувалася поверхні випробуваного зразка тоді, коли поверхня знаходиться в фокусі мікроскопа.

У мікроскоп вбудовані центрована епі-об'єктиви типу ОЕ-6, F6 16А 0,65 і типу ОЕ-23, F23, 17А, 0,17, що дозволяють розглядати поверхню зразка в світлому і темному полях. Загальне збільшення мікроскопа ПМТ-3 становить 487 х і 135 х (при 15 - кратному окулярі і зазначених вище об'єктивах).

Визначення мікротвердості здійснюється наступним чином: електролітично відполірований зразок кріпиться пластиліном на платівці, його становище вирівнюється за допомогою ручного невеликого преса щодо нижньої опорної поверхні так, щоб випробувана поверхня була перпендикулярна осі піраміди. Обраний під мікроскопом місце для визначення мікротвердості пересуванням предметного столика підводять в середину поля зору мікроскопа на перехресті ниток гвинтового окулярного мікрометра. На шток наконечника встановлюються гирі, які здійснюють навантаження, при якій визначається мікротвердість.

Предметний стіл повертають без поштовхів до упору (приблизно на 180 °) для того, щоб підвести випробуваний зразок під наконечник.

Повільно звільняючи аретир (протягом 10-15 с), опускають шток так, щоб наконечник заглибився в зразок під дією прикладеного навантаження. Після витримки під навантаженням шток знову аретира і наконечник піднімається у вихідне положення, звільняючи зразок.

Предметний стіл відводять в початкове положення і зразок з отриманим відбитком розташовують під об'єктивом на перехресті ниток гвинтового окулярного мікрометра. Якщо відбиток розташовується не в полі зору, то двома центрувальними гвинтами його поєднують з перехрестям. Після цього вимірюють діагоналі відбитка і твердість розраховують за формулою або за спеціальними таблицями.

Застосування методу вимірювання мікротвердості дозволяє встановити цілий ряд закономірностей.

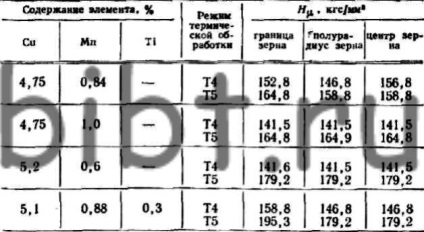

ТАБЛИЦЯ 14 Зміна мікротвердості сплаву АЛ19 в залежності від вмісту основних легуючих компонентів і режиму термічної обробки

З даних табл. 14 випливає, що:

1) мікротвердість по зерну неоднорідна; це пояснюється різним ступенем розпаду твердого розчину;

2) старіння загартованого сплаву призводить до збільшення мікро-твердості приблизно на 10-15%.

3) збільшення вмісту міді з 4,75 до 5,2% приблизно на 15% збільшує Hμ твердого розчину в стані Т5.

4) найбільш висока мікротвердість твердого розчину в стані Т5 відзначається при оптимальному вмісті міді 5,0%, марганцю 0,8%, титану 0,3%.