«Лекція 1 Наукова організація праці»

НОТ - Наукова організація праці (wikipedia) - процес вдосконалення організації праці на основі досягнень науки і передового досвіду. Терміном «НОТ» характеризують зазвичай поліпшення організаційних форм використання живої праці в рамках окремо взятого трудового колективу (наприклад, підприємства). Разом з тим науковий підхід характерний і для організації праці в рамках всього суспільства

Завдання, які вирішувалися в рамках НОТ:

1. Удосконалення форм поділу праці;

2. Поліпшення організації робочих місць;

3. Раціоналізація методів праці;

4. Оптимізація нормування праці;

5. Підготовка робітничих кадрів.

Основоположником наукової організації праці вважається Фредерік Тейлор (1856-1915), звідси її інша назва - Тейлоризм. Його досліди наукового підходу до організації рутинного, важкої фізичної праці викликали величезний інтерес і поклали початок пошукам способів наукової раціоналізації трудових процесів шляхом ретельного вивчення і проектування прийомів і методів праці з використанням хронометражних спостережень, поліпшення організації робочих місць, встановлення обґрунтованих режимів праці і відпочинку та інших заходів.

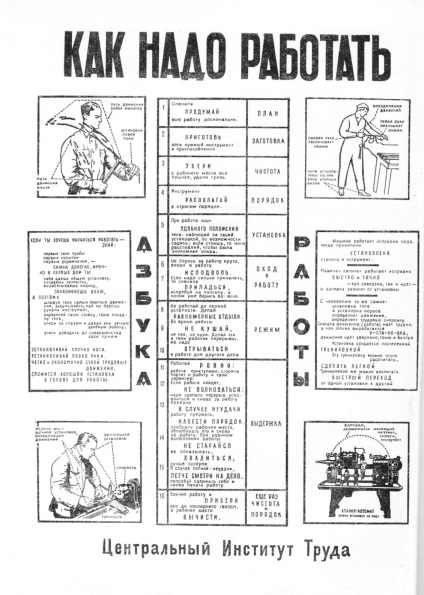

Наукові ідеї та погляди А. К. Гастева реалізовувалися в роботах ЦИТа. Першим програмним документом інституту стали правила, сформульовані А. К. Гастєвим в книзі «Як треба працювати». Працюємо ми, писав він, за канцелярським столом, пиляємо чи напилком в слюсарній майстерні або, нарешті, оремо землю - усюди треба створювати трудову витримку і поступово зробити се звичкою.

В даний час НОТ починає розвивається, але вже в рамках впровадження нових теорій концепції «Лін» або, іншими словами, «бережливого виробництва».

«Лекція 2 Бережливе виробництво / LEAN»

Бережливе виробництво - чудовий засіб боротьби з втратами. Бережливе виробництво саме тому і називається бережливим. що дозволяє робити все більше, а витрачати при цьому все менше - менше людських зусиль, менше обладнання, менше часу і менше виробничих площ, - в той же час наближаючись до того, щоб надати споживачеві саме те, чого він бажає. За кордоном застосовується термін «Лін» від англійського «Lean» - тонкий, стрункий або розумний. У нашій темі «Лін» означатиме «нічого зайвого».

Втрати - ресурси, які витрачені, але не створюють цінності. Це помилки, які треба виправляти. Це виробництво виробів, які нікому не потрібні (в результаті чого готова продукція горами накопичується на складах). Це виконання дій, без яких цілком можна обійтися. Це переміщення людей і вантажів з одного місця в інше без будь-якої мети.

2. Дефекти і переробка

4. Переміщення матеріалів

6. Зайва обробка

Ці втрати збільшують витрати виробництва, не додаючи споживчої цінності, дійсно необхідної замовнику. Вони також збільшують термін окупності інвестицій і ведуть до зниження мотивації робітників.

Втрати перевиробництва з'являються, коли ми виробляємо, збираємо або випускаємо більше, ніж це необхідно. Ми робимо щось «просто про всяк випадок», замість того щоб робити «точно вчасно». Недоліки планування, великі заділи, великий час переналагодження, недостатньо тісний контакт з замовниками (що заважає розумінню їх постійно змінюються вимог) призводять до збільшення тривалості виробничих циклів. Ми турбуємося про те, що наші клієнти можуть потребувати більшої, і в результаті страждаємо від витрат на виробництво товарів і послуг, які не вдається продати. Знайдіть процеси, в ході яких виробляється більше, ніж «витягує» замовник, і тому надлишки продукції вимагають додаткових заходів по організації їх зберігання між операціями. Скоротіть втрати шляхом зменшення кількості часу на наладку, переналагодження і балансування виробничих ліній.

ВТРАТИ ЧЕРЕЗ ДЕФЕКТІВ І необхідність переробки

Втрати через дефекти або необхідності переробки виникають, коли немає надійної превентивної системи, що включає методи поки-еке (Рока-Yoke) і вбудованого захисту від помилок. Кожен раз, припустившись помилки при роботі з виробом і передавши його на наступну операцію процесу або, що ще гірше, покупцеві, ми миримося з переробкою як невід'ємною частиною процесу. Ми двічі втрачаємо гроші щоразу, коли щось робимо, збираємо або ремонтуємо, в той час як клієнт платить нам за товар або послугу тільки один раз. Виявити дефектні або незавершені продукти або послуги, а також закінчені вироби, які переробляються або які доводиться викидати. Скоротіть втрати шляхом удосконалення системи візуального контролю і розробки більш повних стандартних операційних процедур. Впровадити вбудовану систему захисту від помилок (поки-еке) там, де ховається джерело помилок.

ВТРАТИ при пересуванні

Втрати при пересуванні - це непотрібні переміщення персоналу, продукції, матеріалів і устаткування, які не додають цінності процесу. Часто робочі роблять зайві переміщення зі своєї ділянки до цехового складу і назад, а також ходять навколо непотрібного їм обладнання. Такі переміщення можна усунути і за рахунок цього прискорити процес. Це одна з найбільш неприємних втрат і для рядового персоналу, і для керівництва, так як витрачений час і простої позбавляють ефективності більшість виробничих процесів, обтяжуючи працю робітників. Незважаючи на те, що більшість виробничих процесів спочатку розроблялися з урахуванням мінімізації зайвих рухів, в основному це один з найбільших джерел втрат, що виникають непомітно і призводять до збоїв. Встановіть, коли персонал здійснює непотрібні пересування або переміщення і складіть комплексну схему (діаграму «спагеті») фактичних потоків процесу. Скоротіть втрати шляхом розробки і вивчення карти потоку створення цінності та / або карти фізичних потоків для кожного процесу з подальшим скороченням переміщень операторів, обладнання, матеріалів.