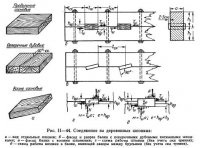

Загальні вказівки. Шпонками називають різноманітні за формою і матеріалом вкладиші (рис. II-43), що перешкоджають взаємному зсуву елементів, що з'єднуються.

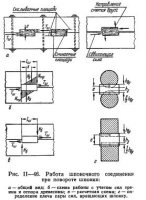

Основна ознака шпоночно з'єднання - наявність розпору з'єднуються від повороту шпонки, що відбувається під впливом сил, що діють на вкладиш внецентренно і прагнуть повернути його (рис. II-44). Розпір повинен бути погашений стяжними болтами. Без стяжних болтів шпонкові з'єднання працює незадовільно.

Деревина з'єднуються у шпонок, а також і самі шпонки працюють на зминання і сколювання.

Шпонки (вкладиші) можуть бути зроблені з такого ж матеріалу, що і сполучаються елементи, або з більш щільного матеріалу (зазвичай з дуба, а також зі сталі і чавуну).

За формою вкладишів розрізняють шпонки: призматичні (прямі і косі), циліндричні, дискові і тарілчасті, кільцеві розрізні і нерозрізні, зубчасті та багато інших.

Всі шпонки, за винятком зубчастих, поміщають в заздалегідь приготовані для них гнізда. Зубчасті шпонки вдавлюють (запресовують) в сполучаються елементи силою натягу болтів, розташованих по центрам шпонок, або спеціальними стяжними хомутами і іншими пристроями. Запресовування зубчастих шпонок забезпечує високу щільність цього виду з'єднання на противагу іншим шпонковим з'єднанням, які мають навіть при дуже ретельному виготовленні значні нещільності. Ці нещільності є причиною початкових залишкових деформацій шпонкових з'єднань і нерівномірного завантаження окремих шпонок.

Майже у всіх шпонкових з'єднаннях (крім зубчастих) площадки сколювання виявлені чітко; у цих же майданчиків відбувається концентрація додаткових напружень, що виникають при нерівномірному усушку деревини, і напрузі, що виникають при повороті шпонок (рис. II-44, г).

Виготовлення всіх видів шпонкових з'єднань вельми трудомістким, потребує висококваліфікованої робочої сили і в дослідному технічний нагляд.

У нашому будівництві післявоєнного часу, застосовують, і до того ж рідко, тільки дерев'яні призматичні шпонки. У конструкціях постійного призначення СНиП II-B.4-62 не рекомендують їх застосовувати. Решта види шпонок (див. Рис. II-43) зовсім не застосовують. Тому їх робота тут не розглянута.

Призматичні дерев'яні шпонки. Для попередження зсуву з'єднуються в них видовбують гнізда, в які і вставляють дерев'яні шпонки, які переважно мають форму прямокутного паралелепіпеда.

Залежно від напрямку волокон вкладишів по відношенню до волокон з'єднувальних елементів (або, що те ж, по відношенню до шву, до площини зсуву) розрізняють поперечні, поздовжні і косі шпонки (рис. II-44).

Для будь-якого з'єднання на дерев'яних шпонках необхідно зробити наступні розрахунки.

1. Перевірка міцності з'єднання на зминання:

де Тих - зусилля, що діє на шпонку;

[Тих] см - допустиме на одну шпонку зусилля, яке визначається виходячи з міцності з'єднання на зминання;

Fсм - площа зминання в однієї шпонки;

Rсм - розрахунковий опір зім'яту, яка призначається так само, як і для лобових врубок: при дубових поперечних шпонках 60 кг / см2, а при соснових поздовжніх або косих 130 кг / см2 (впливом кута смятия в останньому випадку нехтують).

Для прямокутних брусів товщиною а при глибині гнізд Hвр (рис. II-44, б) формула (II-48) набуде вигляду:

2) Перевірка міцності з'єднання на сколювання:

а) шпонки

б) бруса або колоди на ділянці між гніздами шпонок:

де lш - розмір шпонки уздовж шва (довжина шпонки);

? - товщина бруса або хорда сегмента сколюватися частини колоди;

Lск - при поперечних і поздовжніх шпонках - відстань між гніздами для шпонок (рис. II-44, б), а при косих шпонках - відстань від краю однієї шпонки до середини сусідній (рис. II-44, в), але не більше 10hвр ;

Rск ср - розрахунковий опір деформуючих в деревині шпонок: при поперечних дубових 10 кг / см2, а при поздовжніх соснових або ялинових 12 кг / см2;

Rск ср - розрахунковий опір деформуючих в деревині елементів, що з'єднуються призначається, як для лобових врубок, тобто для сосни і ялини 12 кг / см2;

kск - коефіцієнт, що знижує розрахункову несучу здатність [tш] ск многорядових з'єднань на дерев'яних призматичних шпонках, яка визначається з умови сколювання. Величину kск приймають: для поперечних шпонок 0,9; для поздовжніх шпонок і колодок 0,8; для елементів, що з'єднуються поперечними шпонками, 0,85; для елементів, що з'єднуються поздовжніми шпонками і колодками, 0,7.

Різні значення коефіцієнта kск обумовлені розходженням у характері сколювання в шпонках (двостороннє сколювання) і в брусах (одностороннє), а також більшою жорсткістю з'єднань на поздовжніх шпонках в порівнянні з поперечними (рис. II-45).

3. Визначення моменту сил, що обертають шпонку, і підбір перерізу стяжних болтів.

Сили зсуву, що діють на шпонку, утворюють пару сил (Тих-tш) з плечем е, рівним відстані між центрами тяжіння майданчиків смятия (рис. II-46, а). Якщо з'єднують прямокутні бруси, між якими немає зазору, то e = Hвр; при наявності зазору h3, е = Hвр + h3; якщо з'єднують два круглих колоди, то при наявності зазору е = 2 * 3 / 5hвр + h3 (рис. II-46, г).

Вплив пари сил (Тих

Тих) погашається силами тертя, що виникають по майданчиках зминання при прагненні шпонки до повороту (рис. II-46, б), і силами опору з боку брусів. Країни, що розвиваються при цьому по довгих сторонах шпонок напруги зминання досить нерівномірна, довжина ділянок, на яких вони розвиваються, залежить від багатьох факторів, які не піддаються обліку при проектуванні (початкова щільність, вологість деревини, наявність сучків і ін.). Тому положення рівнодіюча сил опору з боку брусів і відстань між цими силами х можна визначити лише вельми умовно. Це відстань х завжди менше довжини шпонки lш і, мабуть, більше половини lш.

Положення сил тертя, навпаки, дуже виразно. Величину їх знаходять за формулою:

де Kтр - коефіцієнт тертя дерева по дереву.

Призначивши величину Kтр в залежності від того, чи відбувається тертя торця по торця або торця по бічній пласти, можна знайти таку довжину шпонки lш, при якій рівновагу шпонки досягається тільки силами тертя (без роботи стяжних болтів):

Однак значення коефіцієнта тертя дерева по дереву дуже мінливі. Тому при розрахунках шпонкових з'єднань вплив сил тертя враховують лише побічно, при визначенні плеча пари утримують сил Nб, а саме: плече пари х приймають рівним довжині шпонки lш (рис. II-46, в), то є кілька збільшеним, за рахунок чого виходить зниження розрахункових зусиль в стяжних болтах Nб.

При зазначених припущеннях зусилля в стяжних болтах визначають за такою формулою:

По знайденому зусиллю Nб визначають необхідну площу болта нетто (з урахуванням ослаблення нарізкою):

де Rб - розрахунковий опір розтягуванню в болтах.

Необхідний діаметр болта в залежності від необхідної площі можна визначити по таблиці II-6 або за допомогою звичайної формули площі кола:

Стяжні болти зазвичай розміщують посередині відстані між дерев'яними шпонками. Лише при довгих поздовжніх шпонках (колодках) і наявності зазорів через кожну шпонку пропускають по два болта.

При проектуванні з'єднань на дерев'яних шпонках повинні бути дотримані наступні нормативні вказівки:

1) глибина врізки Hвр шпонок в окремі елементи повинна бути не більше 1/5 висоти окремого бруса h1 або 1/4 діаметра колоди і не менше 2 см в брусах і 3 см в колодах;

2) розмір шпонки уздовж шва lш не менш 5 глибин врізки, а в з'єднаннях з зазором не менш 2,5 висот шпонки;

3) зазор між сполучаються елементами не менш 4 см і не більше 1/2 висоти (діаметра) з'єднуються;

4) відстань між гніздами для шпонок у просвіті не менше довжини шпонки;

5) поперечні шпонки для можливості підбиття і ущільнення їх в гніздах складають з двох клиноподібних частин (див. Рис. II-44, а) з ухилом межі 1 / 6-1 / 10; поперечні шпонки повинні виступати за межі з'єднуються на 2-3 см з кожного боку.

Деформації в з'єднаннях на поздовжніх шпонках значно менші, ніж на поперечних (при однаковій початковій щільності). Велика вантажопідйомність поздовжніх шпонок є їх перевагою в порівнянні з поперечними шпонками, а велика жорсткість і мала в'язкість - недоліками. Через цих недоліків між спільно працюють поздовжніми шпонками діючі на них зусилля майже не вирівнюються і з'єднання руйнуються від послідовного сколювання, починаючи з місць, найбільш перевантажених. Ця обставина створює потребу в особливо ретельному виконанні робіт для усунення початкових нещільності - основної причини нерівномірності завантаження шпонок.

Переваги косих шпонок в порівнянні з поздовжніми і поперечними, полягають у виключенні сколювання в самих шпонках і в подовженні майданчиків сколювання в брусах (див. Рис. II-44, в і II-45). Вони також більш податливі, ніж поздовжні.

Щоб зменшити концентрацію напружень від усушки в брусах і поліпшити умови роботи останніх на сколювання, косим шпонки надають форму прямокутних паралелепіпедів, чим створюють ефект додаткового притискання по майданчиках сколювання. Косі шпонки з майданчиком сколювання, розташованої перпендикулярно до волокон брусів (рис. II-45), застосовувати не слід.

Недоліки з'єднань на косих шпонках - можливість передачі з їх допомогою зусиль тільки в одному напрямку і труднощі механізації процесу виготовлення.

У складених балках і стійках, схильних до атмосферних впливів, рекомендується робити зазори між брусами (колодами) для провітрювання і зниження небезпеки загнивання.

До дефектів в з'єднаннях на призматичних шпонках відносяться нещільності між гніздами і вкладишами; великі ослаблення поперечного перерізу (ніж передбачено проектом) через пропила гнізд на надлишкову глибину; тріщини від усушки у розрахункових майданчиків сколювання і слабке натяг болтів.

Інші новини по темі: