Основною технологічною функцією будь-МБЛЗ є переклад стали з рідкого стану в тверде з доданням одержуваної заготівлі певної геометричної форми і забезпеченням якісних показників її поверхні і внутрішньої структури, що регламентуються відповідними технічними умовами.

Для досягнення твердого стану заготовки необхідно відвести деяка кількість тепла в навколишнє середовище протягом певного часу. Для нормального процесу охолодження необхідно забезпечити рух заготовки з певною швидкістю при регламентованому відвід тепла (охолодження водою).

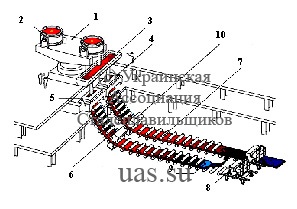

Загальна схема розливання сталі з позначенням основних функціональних вузлів і механізмів представлена на малюнку 1.5.

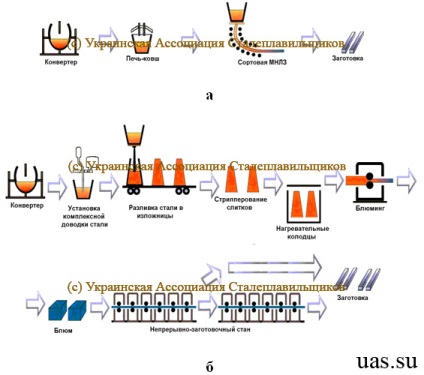

Малюнок 1.4 - Порівняння технологічних схем виробництва сортової заготовки з безперервним литтям (а) і з розливанням у злитки і подальшим плющенням (б)

Малюнок 1.5 - Загальна схема розливання сталі на МБЛЗ

До основних функціональних елементів МБЛЗ можна віднести:

- сталерозливний стенд (1) - призначений для розміщення на ньому сталерозливних ковшів (2), передачу їх з резервного положення в положення розливання і назад, забезпечення серійної розливання, підйому і опускання ковшів при розливі, а також для безперервного зважування ковшів з металом;

- візок проміжного ковша - служить для утримання його під час розливання і переміщення з резервної позиції в робочу;

- проміжний ківш (3) - забезпечує надходження металу в кристалізатор з певним витратою добре організованою струменем, дозволяє розливати сталь в кілька кристаллизаторов одночасно і здійснювати серійну розливання методом «плавка на плавку» при зміні сталерозливних ковшів без припинення і зниження швидкості розливання; проміжний ківш є буферною ємністю, так як з його допомогою узгоджується надходження металу з сталеразливочного ковша в кристалізатор;

- кристалізатор (4) - призначений для прийому рідкого металу, формування злитка заданого перетину і первинного його охолодження (виконується з міді і охолоджується в процесі розливання водою);

- механізм зворотно-поступального руху кристалізатора (5) - створює умови, які знижують ймовірність виникнення проривів кірки злитка на виході з нього, а також забезпечує повне «заліковування» місця розриву, що виник під час руху злитка в кристалізаторі;

- зона вторинного охолодження (ЗВО) - дозволяє створити оптимальні умови для повного затвердіння безперервно відливається зливка, що забезпечують рівномірний охолодження заготовки (розпилення води форсунками (6), підтримання її геометричної форми роликами (7) (запобігання витріщення) і необхідну якість металу;

- тягнуть - правильна машина (ТПМ) - призначена для витягування литої заготовки з кристалізатора, випрямлення її на радіальних і криволінійних пристроях і подачі до машини (механізму) для різання; ТПМ забезпечує подачу затравки в кристалізатор, утримання її в кристалізаторі на час ущільнення зазорів, витягування з безперервнолитої заготівлею з кристалізатора, відділення головки затравки від заготовки і т.п .;

- машина (механізм) для різання заготовок (8) - забезпечує поділ безперервнолитого металу на мірні довжини відповідно до вимог споживачів;

- запал (9) - призначена для освіти тимчасового «дна» в кристалізаторі перед початком розливання і подальшого витягування з зчепленої заготівлею ТПМ;

- пристрій для електромагнітного перемішування (10) - дозволяє підвищити якість заготовки.

Процесу безперервного розливання сталі на МБЛЗ обов'язково передує цілий комплекс підготовчих і допоміжних операцій, основними з яких є: футерування проміжного ковша, його сушка і підігрів до температури 900-1100 ° С; установка промковша в робоче положення над кристалізаторами; установка запалів і холодильників у внутрішній порожнині кристаллизаторов; транспортування сталеразливочного ковша від установки поза пічної обробки до МБЛЗ і установка його на поворотний стенд тощо. Ще раніше перевіряється функціонування всіх вузлів і механізмів, а також КВП і автоматики.

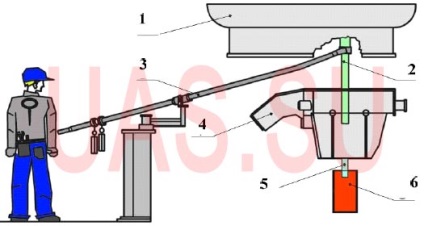

Розливання сталі починається з відкриття шиберного затвора сталеразливочного ковша. Подача металу з сталеразливочного в проміжний ківш здійснюється відкритою або закритою струменем через вогнетривку захисну трубу (рисунок 1.6).

Після заповнення промковша металом на 30-40% його номінальної ємності починається подача стали в кристалізатори. Регулювання витрати стали, яка витікає з промковша в кристалізатор, може здійснюватися за допомогою лиття через калібровані склянки-дозатори при підтримці заданої висоти наливу металу в промковші, зміною положення головки стопора щодо склянки-дозатора в промковші.

Малюнок 1.6 - Схема переливу сталі з сталеразливочного ковша в промковш закритою струменем із застосуванням захисної труби, яка встановлюється маніпулятором: 1 - сталерозливних ківш; 2 - захисна труба; 3 - маніпулятор; 4 - проміжний ківш; 5 - погружной склянка; 6 - кристалізатор

При наповненні внутрішньої порожнини кристалізатора металом починається процес руху затравки вниз. При цьому швидкість витяжки заготовки визначається товщиною і механічною міцністю твердої скоринки заготовки на виході з кристалізатора, яка необхідна для запобігання проривів рідкого металу по ходу розливання.

В процесі розливання кристаллизатор здійснює зворотно-поступальні рухи з певною частотою і амплітудою, що запобігає прилипання твердої скориночки заготовки до поверхні кристалізатора. Рівень металу в кристалізаторі підтримується постійним, що забезпечує підвищення якості поверхні заготовки і стабілізує процес лиття.

Розлив металу може одночасно здійснюватися на 1-2 струмках для слябових МНЛЗ і на 1-8 струмках для блюмової і сортових МБЛЗ. Вибір кількості струмків проводиться з міркувань забезпечення необхідної продуктивності МБЛЗ і ритмічності функціонування сталеплавильних агрегатів стосовно конкретного сталеплавильного цеху.

Продуктивність МБЛЗ (т / хв) може бути визначена за формулою:

Після виходу з кристалізатора заготівля проходить через ЗВО, протяжність якої може становити 8-35 м залежно від умов розливання (перетин заготовки, марка стали, швидкість розливання і ін.). Охолодження заготовки здійснюється в основному водою або водовоздушной сумішшю, розпилюється спеціальними форсунками, які встановлені по ходу руху заготовки. Заготівля рухається по підтримувальних роликів, встановленим вздовж технологічній осі.

При цьому протяжність ділянки, на якому заготовка повністю твердне, наближено визначається за емпіричною формулою (м):

де K - коефіцієнт затвердіння, рівний для сляба 0,025-0,027 м / хв 0,5. блюма 0,028-0,030 м / хв 0,5. а для сортової заготовки 0,031-0,033 м / хв 0,5.

Після виходу з ЗВО заготовка проходить ТПМ, потім проводиться відділення затравки і заготівля подається на машину різання, де вона ділиться на мірні довжини і потім маркується. Відрізана мірна заготівля (як правило, 6-12 м) транспортується до пристрою поперечної транспортування заготовок, де передається на холодильник (рисунок 1.7).

Малюнок 1.7 - Штовхувачі і холодильник сортової МБЛЗ

Розливання сталі здійснюється серіями з декількох сталерозливних ковшів (10-25 ковшів і більше). При цьому заміна порожнього сталеразливочного ковша на повний здійснюється шляхом зміни позиції поворотного стенда. Ця операція називається перековшовкой. Час заміни сталеразливочного ковша становить, як правило, 90-120 с. В цей час розливання продовжується в звичайному режимі (або зі зменшенням швидкості руху заготовки) за рахунок металу, що знаходиться в промковші.

Регулювання швидкості розливання (витяжки заготовки) здійснюється двома способами: шляхом регламентування витрати металу, що випливає з промковша і зміни швидкості витяжки заготовки.

Завершення процесу розливання здійснюється припиненням випуску металу з сталеразливочного, а потім і з проміжного ковша. При цьому в промковші залишається певний залишок рідкого металу (висота шару становить 200-300 мм), який перешкоджає попаданню шлаку з промковша в кристалізатор. Після припинення подачі металу з промковша рух заготовки призупиняється, що дозволяє «застудити» верхню частину заготовки з метою запобігання виливання металу через край. З цією метою з дзеркала металу в кристалізаторі видаляється шлак і на нього подається вода. Далі заготовка продовжує свій рух і повністю виводиться з МНЛЗ.

До основних параметрів безперервного розливання можна віднести:

- Vp - швидкість розливання (0,3-2,5 м / хв для блюмової МБЛЗ; 0,6-2,5 м / хв для слябових МБЛЗ; 4-6 м / хв для сортових МБЛЗ);

- Lp - робоча металургійна довжина МБЛЗ (7-10 м для вертикальних МБЛЗ; 15-35 м для радіальних і криволінійних МБЛЗ);

- Rв - загальна витрата води на охолодження (1,3-2 л / т для сортової заготовки; 0,3-1,2 л / т для блюма і сляба);

- П - продуктивність МБЛЗ (0,2-0,25 млн. Т в рік на 1 струмок сортовий і блюмової МБЛЗ; 1,2-1,5 млн. Т на рік на 1 струмок слябовой МБЛЗ).

Основні втрати металу при безперервного розливання сталі обумовлені:

- Обріз головної частини зливка (0,4-0,5 м);

- Обріз хвостовій частині заготовки через усадки (2-3 м);

- залишком металу в промковші після розливання ( «козел» 5-10 т);

- вирізкою по заглибні склянці в разі його заміни (0,4-0,6 м);

- втратами з окалиною і на порізки - до 0,2% від маси разливаемой стали.