Загальні технологічні умови зварювання аустенітних сталей

Аустенітні стали і сплави мають комплекс позитивних властивостей, тому одну і ту ж сталь іноді можна використовувати для виготовлення виробів різного призначення: корозійно-стійких, хладостойких або жароміцних. При цьому вимоги до властивостей зварних з'єднань і технологія зварювання будуть різними. Однак теплофізичні властивості аустенітних сталей і схильність до утворення в шві і околошовной зоні гарячих тріщин визначають деякі загальні особливості їх зварювання.

Рис.1. Схеми температурних полів при зварюванні вуглецевої (a) і хромонікелевої сталей (б)

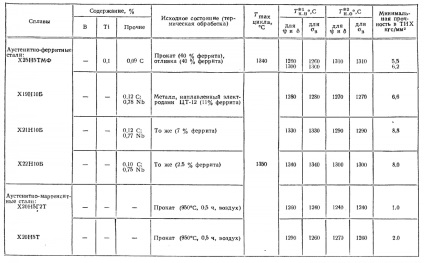

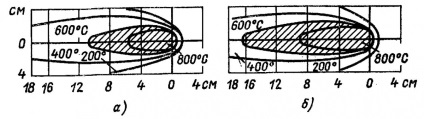

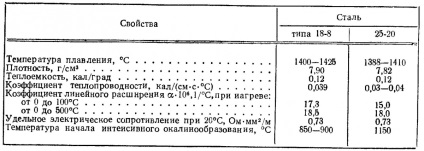

Характерні для більшості високолегованих сталей низький коефіцієнт теплопровідності і високий коефіцієнт лінійного розширення обумовлюють при однаковій погонной енергії і інших рівних умовах (методу зварювання, геометрії крайок, жорсткості з'єднання і ін.) Розширення зони проплавлення і областей, нагрітих до різних температур, і збільшення сумарної пластичної деформації металу шва і околошовной зони (рис. 1). Це збільшує викривлення виробів. Тому для високолегованих сталей слід застосовувати способи і режими зварювання, які характеризуються максимальною концентрацією теплової енергії, або зменшувати струм в порівнянні зі струмом при зварюванні вуглецевої сталі. Нагрівання до високих температур зварювального дроту в вильоті або металевого стержня електрода для ручного зварювання за рахунок підвищеного питомого електроопору при автоматичного і напівавтоматичного дугового зварювання вимагає зменшення вильоту електрода і підвищення швидкості його подачі. При ручного дугового зварювання зменшують довжину електродів і допустиму щільність зварювального струму.

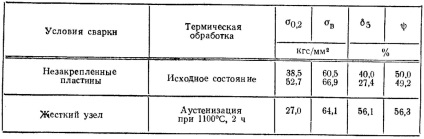

При зварюванні аустенітних сталей пластична деформація металу шва і околошовной зони в результаті великих коефіцієнтів лінійного розширення і усадки, а також відсутності поліморфних перетворень відбувається в більшій мірі, ніж при зварюванні вуглецевих сталей перлітного класу (табл. 1). У цих умовах при багатошаровому зварюванні метал околошовной зони і перші шари металу шва можуть зміцнити під дією багаторазового пластичного деформування, т. Е. Спостерігається явище самонаклепа при зварюванні. Вплив цього явища на властивості металу шва визначається жорсткістю зварювальних елементів (табл. 2). У відносно більш жорстких з'єднаннях, де самонаклеп викликає підвищення міцності, спостерігають підвищення залишкових напруг (табл. 3) в окремих випадках до 45 - 50 кгс / мм 2. Такі порівняно високі залишкові напруги при низькій релаксационной здатності аустенітних сталей вимагають вибору такого режиму термічної обробки, який забезпечує зниження залишкових напружень, зняття самонаклепа і максимально можливу гомогенизацию структури зварного з'єднання.

До числа основних труднощів, що виникають при зварюванні аустенітних сталей, відноситься також необхідність підвищення стійкості металу шва і околошовной зони проти утворення тріщин. Гарячі тріщини є межкристаллитного руйнуванням і поділяються на кристалізаційні і подсолідусние; останні виникають при температурі нижче лінії солідусу, т. е. після закінчення процесу кристалізації. Імовірність появи кристалізаційних тріщин визначається характером зміни пластичності сплавів при деформуванні металу в твердо-рідкому стані. В якості критерію опору металу околошовной зони тендітному межкристаллической руйнування приймають температуру відновлення пластичності (Тв) і міцності металу при охолодженні (метод ІМЕТ-1). Чим вище Тв і інтенсивніше відновлення пластичності, тим менше ймовірність крихкого межкристаллитного руйнування (табл. 4). Однак при порівнянні опірності утворенню гарячих тріщин різних сплавів слід враховувати темп наростання внутрішніх деформацій при зварюванні. Тому оцінка за величиною Тв часто вимагає коригування за результатами технологічних проб.

Зі збільшенням вмісту нікелю, вуглецю, алюмінію та титану в аустенітних сталях Тв знижується, а подрібнення зерна сприяє підвищенню Тв. З подрібненням кристаллитов в шві при однаковому обсязі (товщині) рідких прошарків пластичність двофазних середовищ також зростає. При цьому важливі не тільки розмір і форма кристалітів, а й характер розподілу напружень зсуву щодо направлення їх переважного зростання. У зв'язку з цим пропонують наступні шляхи підвищення опірності утворенню кристалізаційних тріщин:

- 1) придушення столбчатой кристалізації і подрібнення кристалічної структури шляхом легування елементами-модифікаторами, а також елементами, що сприяють утворенню високотемпературних друге фаз при кристалізації;

- 2) підвищення чистоти сплавів по домішках, що сприяє утворенню при кристалізації легкоплавких фаз в тій області складів, в якій збільшення кількості цих фаз знижує технологічну міцність, і, навпаки, збільшення кількості легуючих елементів, що утворюють евтектики, в області складів сплавів, близьких до евтектичним.

Ці шляхи звужують температурний інтервал тендітності і підвищують запас пластичності.

Технологічні заходи боротьби з тріщинами спрямовані на пошук раціональних способів і режимів зварювання плавленням і конструктивних форм зварних з'єднань, що знижують темп наростання внутрішніх деформацій в процесі затвердіння. Межкристаллитного руйнування однофазних аустенітних зварних швів при температурах нижче температури затвердіння в умовах наростаючих напруг (подсолідусние тріщини) за схемою близька до зруйнування при високотемпературної повзучості. Необхідною умовою освіти зародкових тріщин такого руйнування є межзеренное прослизання, яке розкриває як сходинки в межах, так і вже існуючі мікропорожнини, що утворилися внаслідок виділення вакансій на кордонах, перпендикулярних дії напруг, що розтягують.

Для підвищення опірності металів і їх однофазних сплавів освіті подсолідусних гарячих тріщин при зварюванні рекомендують:

- 1) легування сплавів елементами, що знижують диффузионную рухливість атомів в решітці або сприяють створенню фрагментарною литої структури (викривлення кордонів кристаллитов, освіта в процесі кристалізації дисперсних друге фаз і виділень при подальшому охолодженні);

- 2) підвищення чистоти основного металу по домішках впровадження;

- 3) скорочення часу перебування металу при температурі високоїдифузійного рухливості (збільшення швидкості охолодження металу зварних швів) і зниження темпу наростання пружно пластичних деформацій при охолодженні (обмеження деформацій за рахунок вибору раціональної конструкції з'єднань).

Встановлено такі найбільш важливі металургійні фактори, що сприяють підвищенню опірності металу шва утворення гарячих тріщин при зварюванні аустенітних сталей:

- 1) освіту двухфазной структури в високотемпературної області при кристалізації металу за рахунок виділення первинного фериту, дисперсних частинок тугоплавкої фази або боридних фази і хромонікелевої евтектики;

- 2) обмеження вмісту домішок, що утворюють легкоплавкі фази, з метою звуження ефективного інтервалу кристалізації.

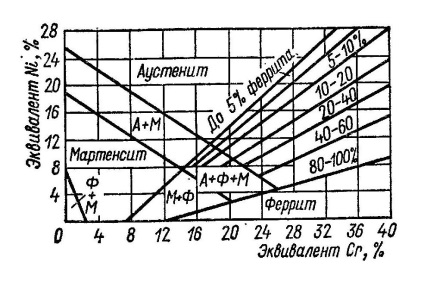

Для подрібнення структури використовують легування наплавленого металу елементами, які сприяють виділенню при кристалізації металу високотемпературного δ-фериту. Наявність δ-фериту подрібнює структуру металу і зменшує концентрацію Si, P, S і деяких інших домішок в міжкристалічних областях за рахунок більшої розчинності цих домішок в δ-ферит, що зменшує небезпеку утворення легкоплавких евтектики.

Зі збільшенням частки основного металу використовують, наприклад, електроди ЦТ-15-1 (08Х20Н9Г2), щоб забезпечити отримання структури, що містить 5,5 - 9% фериту, або ЦТ-16-1 (08Х20Н9ВБ), щоб забезпечити отримання структури, що містить 6,0 - 9,5% фериту. Іноді при зварюванні кореневих шарів багатопрохідних швів на сталях типу 2Х25Н20С2, схильних до утворення кристалізаційних тріщин, застосовують електроди ГС-1 (10Х25Н9Г6С2), щоб забезпечити отримання структури, що містить 25 - 30% фериту в наплавленого металу.

Високолеговані містять в якості легуючих присадок алюміній, кремній, титан, ніобій, хром, що володіють більшою спорідненістю до кисню, ніж залізо. При наявності в зоні зварювання окисної атмосфери можливий їх значний угар, що може привести до зменшення вмісту або до повного зникнення в структурі шва феритної і карбідної фаз, особливо в металі з невеликим надлишком феррітізаторов. Тому для зварювання рекомендується використовувати низькокремнистий високоосновні флюси (фторидні) і покриття електродів (фтористо-кальцієві). Сварка короткою дугою і попередження підсосу повітря служать цієї мети. Азот, будучи сильним аустенізатором, одночасно сприяє подрібнення структури за рахунок збільшення центрів кристалізації у вигляді тугоплавких нітридів. Тому азотізація металу шва сприяє підвищенню їх стійкості проти гарячих тріщин. Високоосновні флюси і шлаки, рафініруя метал шва і іноді модифікуючи його структуру, підвищують стійкість проти гарячих тріщин. Механізовані способи зварювання, забезпечуючи рівномірне проплавлення основного металу по довжині шва і сталість термічного циклу зварювання, дозволяють отримати і більш стабільні структури на всій довжині зварного з'єднання.

Важливим заходом для боротьби з гарячими тріщинами є застосування технологічних прийомів, спрямованих на зміну форми зварювальної ванни і напрямку росту кристалів аустеніту, а також зменшення силового фактора, що виникає в результаті термічного циклу зварювання, усадочних деформацій і жорсткості закріплення зварювальних кромок (рис. 3). При дії розтягуючих сил перпендикулярно напрямку росту стовпчастих кристалів ймовірність утворення тріщин зростає. При механізованих способах зварювання тонкими електродними дротами поперечні коливання електрода, змінюючи схему кристалізації металу шва, зменшують схильність металу шва до гарячих тріщин. Зниження дії усадочних деформацій досягається обмеженням зварювального струму, заповненням оброблення швами невеликого перерізу і застосуванням разделок відповідних конструкцій. Цьому ж сприяє хороша закладення кратера при обриві дуги.

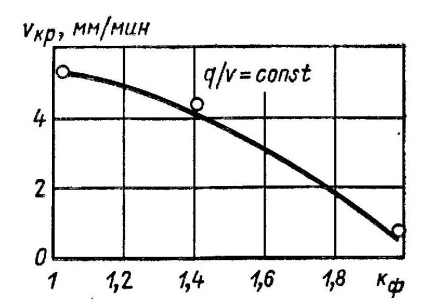

Рис.3. Вплив коефіцієнта форми ванни (κф = Z / B) прісварке на технологічну міцність металу шва типу Х10Н65М23

Крім перерахованих загальних особливостей зварювання високолегованих талів і сплавів, є особливості, які визначаються їх службовим призначенням. При зварюванні жароміцних і жаростійких сталей необхідні властивості в багатьох випадках забезпечуються термічною обробкою (Аустенізація) при 1050 - 1100 ° С, що знімає залишкові зварювальні напруги, з подальшим стабілізуючим відпусткою при 750 - 800 ° С. При неможливості термічної обробки зварювання іноді виробляють з попередніми або супутнім підігрівом до 350 - 400 ° С. Надмірне охрупчивание швів за рахунок утворення карбідів попереджається зниженням змісту в шві вуглецю. Забезпечення необхідної жаростійкості досягається отриманням металу шва, за складом ідентичного основному металу. Це ж потрібно і для отримання швів, стійких до загальної рідинної корозії.

Таблиця 1. Властивості металу шва, виконаного аустенітними електродами ЦТ-7

Таблиця 2. Теплофізичні властивості хромонікелевих аустеннтних сталей

Таблиця 3. Залишкові (тангенціальні) напруги (кгс / мм 2) в кільцевих швах різної жорсткості аустенітних сталей ЕІ257 і ЕІ680, виконаних електродами ЦТ-7

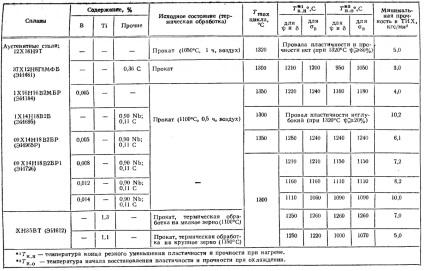

Таблиця 4. Характеристика реформаційної здатності жароміцних сталей і сплавів різних структурних класів в умовах термічного циклу околощовной зони