Клепкою називають метод отримання нероз'ємного нерухомого з'єднання за допомогою заклепок. Клепку застосовують в тих же випадках, що і вальцевание. Клепані з'єднання надійно працюють в умовах вібрацій і ударних навантажень, при високих і низьких температурах і тисках, забезпечуючи герметичність з'єднання.

Заклепку (в холодному або гарячому стані) з пластичного матеріалу встановлюють в суміщені отвори деталей, що з'єднуються. Перед установкою заклепка має одну головку, звану заставної. Під дією прикладених сил стрижень заклепки пластично деформується і утворюється замикає головка заклепки, яка стягує з'єднуються деталі.

У стику деталей, що з'єднуються виникають сили тертя, які сприймають зовнішнє навантаження (або її частина). Стрижень заклепки також може сприймати зовнішнє навантаження.

Клепані з'єднання ділять на вільні і міцні. У вільному з'єднанні заклепка виконує роль осі обертання (наприклад, у кутоміра, циркуля).

Міцні з'єднання виконують внахлестку, з однією і двома накладками. За кількістю рядів заклепок розрізняють однорядні і багаторядні з'єднання. Заклепки можуть розташовуватися в шаховому порядку і паралельними рядами (шаховий шов забезпечує велику щільність з'єднання). Мінімальний крок заклепок визначається зручністю клепки, а максимальний - щільністю і міцністю з'єднання.

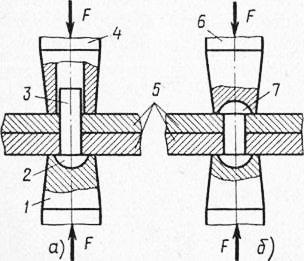

Мал. 1. Схема клепки: 1 - підтримка, 2 - заставна головка, 3 - стрижень заклепки, 4 - натяжка, 5 - з'єднуються деталі, 6 - обжимка, 7 - замикає головка

Щоб уникнути електрохімічної корозії матеріал заклепок повинен бути таким же, як матеріал деталей, що з'єднуються. Заклепки виготовляють з вуглецевої і легованої сталі, міді, латуні, алюмінію і його сплавів.

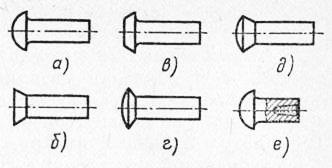

Найбільшого поширення мають заклепки з напівкруглою і потайною головкою. Застосовують також заклепки з конічною полупотайной головкою, а також вибухові заклепки, що містять вибухову речовину.

Інструмент та обладнання для клепки. При ручному ударної клепки використовують молотки з квадратним бойком, підтримки, обтискача і натяжки. Обжимка є циліндричний стрижень, який має на одному кінці поглиблення для утворення замикаючої головки заклепки. Обтискача виготовляють з інструментальної сталі У8 або У8А, твердість їх робочої частини 56-58 HRQ. Натяжка є циліндричний стрижень, на одному кінці якого виконано глухе отвір, діаметр якого більше діаметра стрижня заклепки на 0,3 мм. За допомогою натяжки осаджують склепуються деталі навколо заклепки (перед її расклепиваніем). Підтримка утримує заклепку в робочому положенні і дозволяє щільно притиснути заставну головку до склепуваної деталей. Маса підтримки, використовуваної при ручному клепанні, повинна в 3-5 разів перевищувати масу молотка.

Для механізації клепки застосовують пневмомолотки, клепальні гідравлічні і пневматичні прес-скоби, преси та клепальні машини. При гарячої клепки заклепки нагрівають у вугільних, газових і електричних печах.

Мал. 2. Основні типи заклепок

Послідовність робіт при клепки. Спочатку розмічають, а потім обробляють отвори під заклепки. Для відповідальних (високонавантажених) з'єднань отвори під заклепки свердлять; для менш відповідальних - пробивають, для вельми відповідальних - спільно свердлять і розгортають. Діаметр отворів на 0,1-0,5 мм більше діаметра стрижня заклепки.

Ударну ручну клепку виконують наступним чином: в суміщені отвори деталей, що з'єднуються вставляють заклепку; ударами молотка по натяжки склепуються деталі щільно притискають один до одного; потім осаджують стрижень заклепки до повного заповнення їм всього простору отвори; далі за допомогою обтиску утворюють замикаючу головку. В процесі клепки заставна головка весь час знаходиться на підтримці.

Сталеві (діаметром до 8 мм), а також мідні, латунні і алюмінієві заклепки можна розклепують в холодному стані.

При гарячому процесі сталеві заклепки нагрівають до температури 1050- 1100 ° С. Під час процесу кожну заклепку витримують під тиском робочого інструмента для попередження її витяжки.

Клепку ведуть врозкид (через дві-три, а іноді і через більшу кількість заклепок), щоб запобігти випинання і зміщення отворів.

Контроль: зовнішнім оглядом виявляють дефекти замикає головки; простукуванням виявляють погано затягнуті головки; шаблонами виявляють головки, розміри яких менше допустимих; щупами перевіряють щільність прилягання головок. Заклепки, в яких виявлені будь-які із зазначених дефектів, висвердлюють, а замість них ставлять нові.