Вібраційні млини використовуються для тонкого помелу. У них основними механізмами впливу на подрібнюється матеріал є удар і розколювання. Прискорення тіл, що мелють при цьому в десять разів перевищує прискорення сили тяжіння, принципово можливе в традиційних кульових млинах. В результаті цього подрібнюють частинки набувають в основному осколкові форму, внаслідок чого підвищується активність продукту. Такі млини використовуються для домола цементу, подрібнення вапняно-піщаних сумішей, золи-винесення, руд, керамічної шихти. На базі млинів такого типу може бути реалізована концепція цементного заводу майбутнього [106], при якій помольні установки, подрібнюючі покупної клінкер, працюватимуть безпосередньо у будівельників. У цьому випадку може бути реалізована гнучка система виробництва марок цементу, а стадія зберігання подрібненого продукту з втратою ним активності буде виключена.

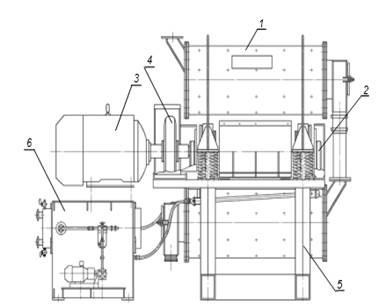

Малюнок 8.1. - Млин СВМ-160, де

1-блок помольних камер, 2 - вібратор, 3 - двигун, 4 - муфта,

5 - рама млини, 6 - станція мастила.

ТОВ «Дослідний завод зі спеціальним бюро» випускає вібраційні млини безперервної дії СВМ-160 і СВМ-320 з продуктивністю за кварцовим піску 2,6 і 5,2 т / год відповідно. На малюнку 8.1, наведено загальний вигляд млина СВМ-160.

Млин складається з двох циліндричних горизонтальних камер, розташованих одна під інший і об'єднаних траверсами з дебалансние вібратором. При обертанні вала цього віброзбудника камери наводяться в поступальний рух по траєкторії, близькій до кругової. Рух від стінок камери передається меле тіл, в зонах контакту між тілами відбувається подрібнення частинок матеріалу. Частота коливань становить 16,5 Гц. Пристрій ЕКОФОР підключається до корпусу верхньої камери млина.

Нижче ви побачите результати досліджень по інтенсифікації вібраційних млинів декількох конструкцій з використанням технології електронейтралізаціі.

Досліди показали, що без спеціальних прийомів подрібнити крейда тонше 30 мкм (при тривалості подрібнення 30 хв) не вдається. При більш тривалому помелі відбувається агрегування частинок, налипання матеріалу на кулі, і подрібнення практично припиняється.

Після підключення пристрою ЕКОФОР кулі і барабан очистилися від налиплого матеріалу, і крейда почав подрібнюватись до 10-15 мкм. Подальше подрібнення відбувалося тільки з добавкою интенсификатора помелу, який спільно з пристроєм ЕКОФОР зсовували початок агрегування частинок, що володіють розвиненою, механічно активованої поверхнею.

З таблиці 8.1. і 8.2. видно, що при однакових режимах подрібнення (досліди 1 і 3) крупність продукту склали менше 14 мкм по 5% залишку в досвіді 1 і менше 7 мкм в досвіді 3, який був проведений з підключенням пристрою ЕКОФОР. Ефективність подрібнення з пристроєм істотно зросла. Результати диференціальних і інтегральних розподілів частинок продукту наведені в таблицях 8.1. і 8.2.

Таблиця 8.1. - Результати помелу крейди без ЕКОФОР

Під час експерименту 2 добавка интенсификатора склала 1,4%, і було отримано продукт крупністю дрібніше 9 мкм, а в досвіді 3 з пристроєм ЕКОФОР крупність продукту склала менше 7 мкм при витраті интенсификатора 1,0%. Отже, пристрій дозволило знизити його витрата для тонкого помелу в 1,4-1,5 рази.

Порівняння дослідів 1 і 4 показує, що за інших однакових умовах і однаковою крупності готового продукту підключення пристрою дозволило в досвіді 4 знизити час подрібнення з 60 до 40 хвилин, тобто збільшити продуктивність млина в 1,5 рази.

Таблиця 8.2 - Результати помелу крейди з ЕКОФОР

Вихід (%) класів для проб №

Під час експерименту 5 був отриманий найтонший продукт, що містить 80% класу дрібніше 4 мкм і 60% дрібніше 2 мкм, що не виходило без пристрою. Таким чином, пристрій ЕКОФОР, що нейтралізує електричний заряд матеріалу, що подрібнюється, дозволяє досягти надтонкого подрібнення хімічно осадженої крейди.

Вихідний матеріал - сірка гранульована (ТУ 2112-016-00148599-01) і біла сажа БС-100 (ГОСТ 18307), як интенсификатор.

Таблиця 8.3. - Результати помелу сірки гранульованої

тривалість

помелу, хв.

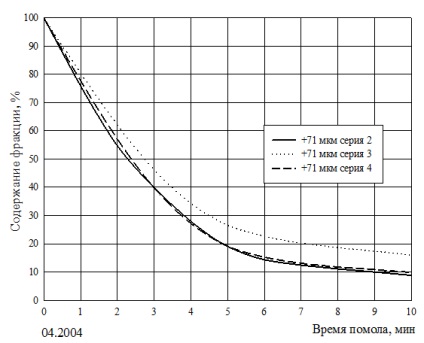

Помел проводився на лабораторної вібраційного млина СВМ-3 з тілами, що мелють у вигляді сталевих циліндрів 15 х 15 мм, маса завантаження тіл, що мелють 36 кг. Результати подрібнення представлені в таблиці 8.3. а залежність залишків на ситі 0071 продуктів помелу від часу подрібнення на малюнку 8.2.

Малюнок 8.2. - Помол сірки гранульованої

Випробування показали, що необхідне замовником якість помелу гранульованої сірки 9,7% на ситі 71 мкм при добавці білої сажі 0,2% і 0,5% без підключення пристрою ЕКОФОР не задовольнявся. При 0,2% помел не відбувається через налипання на мелють тіла, а при 0,5% необхідна тоніна не досягає. При використанні пристрою ЕКОФОР помел при подачі білої сажі 0,2% задовольняв вимогу замовника, а подача її в кількості 0,5% була надмірною.

Вихідний матеріал - полістирол ПСН суспензійний, низковязкую, сажонаповнених. Помел проводився в лабораторній вибромельнице СВМ - 04 зі сталевими тілами, що мелють - кулями діаметром 10-12 мм. Маса завантажених тіл, що мелють 0,3 кг. Амплітуда коливань - 5 мм.

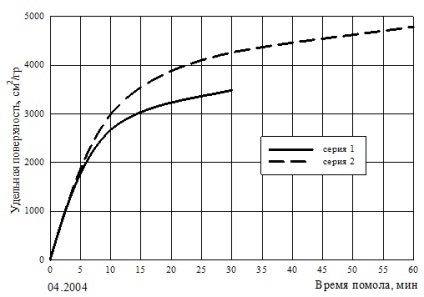

Результати подрібнення представлені в таблиці 8.4. і на малюнку 8.3.

Таблиця 8.4. - Помол полістиролу ПСН

Малюнок 8.3. - Помол полістиролу ПСН

Досягнення питомої поверхні рівня 3485 см 2 / г при помелі без пристрою відбувалося з агрегацією матеріалу, а з пристроєм навіть на рівні 4785 см 2 / г агрегація не спостерігалося.

При тривалості помелу 30 хв. збільшення питомої поверхні при помелі з пристроєм склало 775 см 2 / г, що свідчило не тільки про підвищення якості помелу, але і про можливе значне збільшення продуктивності млина з отриманням більш якісного порошку.

Вихідний матеріал - кокс непрожарений. Помел проводився на лабораторної вибромельнице СВМ - 3 з меле кулями діаметром 10-20 мм. Маса завантаження тіл, що мелють становила 36 кг.

Таблиця 8.5. - Результати помелу коксу непрожарений

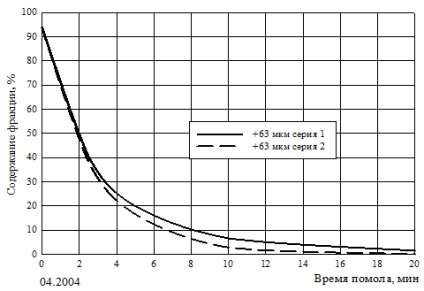

При тривалості помелу непрожарений коксу 10 хв. поліпшення залишку на ситі 63 мкм, як це показано в таблиці 8.5. з використанням пристрою склала 2,8%, що свідчило про можливість збільшення продуктивності млина у замовника.

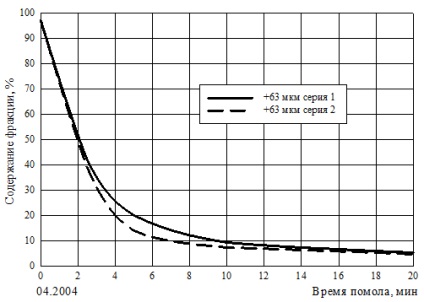

Залежність змісту фракції + 63 мкм від часу помелу представлена на малюнку 8.4.

Малюнок 8.4. - Помол коксу непрожарений

Помел доломіту проводився на лабораторної вібраційного млина СВМ-3 з молольними сталевими кулями 10-20 мм. Маса завантаження тіл, що мелють становила 36 кг.

Результати подрібнення представлені в таблиці 8.6. і малюнку 8.5.

При помелі доломіту без використання пристрою агрегація подрібненого порошку починалася вже через 5 хв. При використанні пристрою агрегація не спостерігалося навіть при тривалості помелу 20 хв. і залишок на ситі зменшувався.

Доломітове борошно використовується в сільському господарстві для розкислення грунту. Як правило, доломіт надходить на млин у вологому стані. Основні труднощі в його помелі полягати в агрегації порошку. Необхідна його дезагрегації, що і виконує пристрій ЕКОФОР.

Таблиця 8.6. - Результати помелу доломіту

Малюнок 8.5. - Помол доломіту

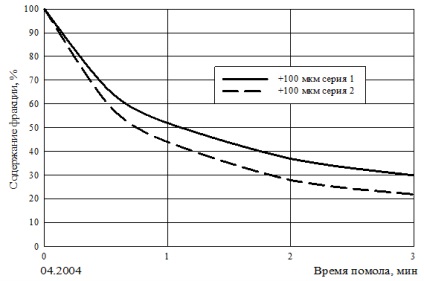

Вихідний склад - поліфосфат амонію, зерновий склад - менш 1мм, вологість - близько 0%. Результати інтенсифікації помелу представлені в таблиці 8.7. і малюнку 8.6.

Таблиця 8.7. - Результати помелу полифосфата амонію

Маса завантаження матеріалу, кг

Тривалість помелу, хв.

Серія 1 без ЕКОФОР

Серія 2 з ЕКОФОР

Малюнок 8.6. - Помол полифосфата амонію

Помел проводився в лабораторній вибромельнице СВМ - 04. мелють тіла - сталеві циліндри діаметром 12 мм. Маса завантаження тіл, що мелють 0,3 кг. Амплітуда коливань - 5 мм.

Результати випробування показують, що помел полифосфата амонію йде з підключенням пристрою ЕКОФОР інтенсивніше, залишок на ситі 100 мкм зменшений на 8%.

Досліджувалася кінетика досягнення питомою поверхнею шихти необхідного значення 4500 см 2 / г. Продуктивності цього млина не вистачало для виконання програми з випуску спеціальної кераміки. Ставилося питання про придбання ще одного млина.

Експериментально було встановлено, що пристрій не використовував ЕКОФОР до тороидальной вібраційного млина, як це випливає з таблиці 8.8. дозволило зменшити час подрібнення керамічної шихти Б6 з 6 до 1 години, хоча для однорідного змішування порошку доцільно виявилося продовжити змішування ще на 1 - 2 години.

Таблиця 8.8. - Результати помелу керамічної шихти