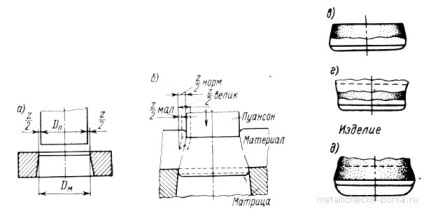

Мал. 9. Зазор між матрицею і пуансоном (а), збіг і розбіжність

сколюючої тріщин (б) і форма поверхні зрізу вирубаної деталі

при нормальному (в), малому (г) і великому (б) зазорах

Під технологічним зазором розуміють позитивну або негативну різницю робочих розмірів матриці і пуансона г (рис. 9, а).

Зазор впливає на величину потрібного зусилля і роботи вирубки, якість поверхні зрізу, точність одержуваної деталі, знос і стійкість штампа. У більшості випадків найбільше значення на практиці має якість виробу. До останнього при вирубці деталей або пробиванні отворів пред'являються часто високі вимоги. Вони зводяться до того, щоб поверхня зрізу була чистою, без рванина і тріщин, без задирок. Деталь по можливості повинна бути плоскою.

Вирішальне значення в питанні якості вирубки (пробивання) надає величина зазору. При нормальному зазорі дрещіни, що йдуть від різальних крайок пуансона і матриці, збігаються (рис. 9, б), що і сприяє утворенню якісної, без рванина, тріщин і задирок поверхні зрізу. Така поверхня показана на рис. 9, ст. Верхня частина деталі має розміри, що відповідають розмірам пуансона, а нижня - матриці. Як видно з рис. 9, в, частина деталі, звернена до матриці, має характерний блискучий поясок з невеликим заокругленням в кутку; частина, звернена до пуансону, є злегка конічної і шорсткою. Бічна поверхня деталі (поверхня зрізу) виходить, таким чином, не строго вертикальної, проте за своїм виглядом цілком задовільною.

Слід зазначити, що задовільна форма поверхні зрізу виходить при гострих ріжучих крайках штампа навіть і при досить великих зазорах -до 30% від товщини.

При малому зазорі (рис. 9, г) сколювальні тріщини не збігаються, а йдуть як би паралельно на деякій відстані один від одного. При остаточному розриві метал між цими тріщинами утворює рванина і шаруватість на поверхні зрізу. В результаті цього у верхній частині деталі утворюється другий блискучий поясок з протягнутим задирок, нерівним зубчастим краєм і невеликим конусним розширенням догори.

У разі великого зазору (рис. 9, д) при дуже тонкому матеріалі (до 1,5 мм) відбувається втягування металу в зазор між матрицею і пуансоном з подальшим обривом. Виріб при цьому виходить з рваними заусенцами, що мають вид затягнутих країв. Дуже великі зазори (понад 30-40% від товщини) при вирубці більш товстих матеріалів призводять до утворення сильно закругленою крайки деталі з боку матриці і кромки отвору з боку пуансона.

На якості поверхні зрізу позначається і притуплення різальних крайок пуансона і матриці, а також нерівномірний розподіл зазору по контуру вирубки. В останньому випадку частина контура може вийти задовільною, а інша - з задирок. Крім того, нерівномірний зазор приводить до затуплення частини ріжучих-кромок.

Неправильний зазор і тупі ріжучі кромки штампа збільшують потрібне зусилля і роботу вирубки.

Встановлення величини зазору між матрицею і пуансоном

Величина зазору залежить від механічних властивостей і товщини матеріалу, а також режиму роботи преса - числа подвійних ходів повзуна в хвилину.

Залежно від роду і товщини матеріалу величина зазору (для товщини від 0,5 до 10-12 мм) коливається в межах 4-16% товщини матеріалу. При виборі зазору прагнуть до встановлення оптимальної його величини, при якій задовольняються основні чотири умови якісної вирубки, а саме: найменше зусилля вирубки, висока якість поверхні зрізу вироби, найбільша точність штампування і, як наслідок, найбільш висока стійкість штампа.

При використанні більш товстого матеріалу діапазон оптимальних зазорів більше, ніж тонкого. Це пов'язано з меншим впливом затупления різальних крайок інструменту в міру його роботи на освіту задирок при вирубці товстих матеріалів. При порівняно гострих ріжучих крайках штампа тонкий матеріал також дозволяє виробляти роботу за певних інтервалах величини зазору. Таким чином, якісна вирубка може проводитися в деякому інтервалі зазорів як для товстих, так і для тонких металів. Тому доцільно встановити такі поняття:

1) мінімальне значення оптимального зазору (для кожного матеріалу і товщини) zmln. при якому торцева кромка зрізу стає майже перпендикулярній до площини деталі без помітного утворення задирок;

2) максимальне значення оптимального зазору zmax. при якому поверхня зрізу залишається задовільною, хоча і не є вертикальною.

Так як у міру роботи (зносу) штампа зазор між матрицею і пуансоном збільшується, то для знову виготовленого штампа слід задавати зазор, близький до мінімального (zmln). Зазори задають в залежності від роду і товщини матеріалу. Зі збільшенням твердості і товщини матеріалу величина зазору в процентному відношенні до товщини матеріалу збільшується.

Зазор можна визначити з залежності

де m - змінний коефіцієнт, що враховує рід і товщину матеріалу.

У табл. 6 наведені значення мінімальних і максимальних початкових двосторонніх діаметральні зазорів для різних матеріалів при роботі на пресах з числом ходів 120-140 в хвилину. Для ножиць, а також для односторонніх відрізних штампів зазор слід брати рівним половині 2min.

Оптимальна величина зазорів zmin при вирубці на підвищеному числі подвійних ходів преса (n 140 об / хв) повинна бути збільшена в порівнянні з табличними даними в 1,5-2,0 рази. Наприклад, для вуглецевої сталі товщиною до 2 мм оптимальний зазор становить 15-20% від товщини матеріалу.

Збільшення zmin забезпечує нормальний процес вирубки при підвищених швидкостях, так як в противному випадку буде мати місце «заїдання» пуансона в матриці, яке виходить внаслідок того, що пуансон і матриця, розігріваючи, нерівномірно збільшують свої розміри.

Встановлення напрямку зазору

Вище було відзначено, що величина вирубуваних деталі залежить від розміру матриці, а величина, що пробивається отвори - від розміру пуансона. Це дозволяє вивести правило, яке встановлює напрямок зазору в залежності від того, які розміри деталі необхідно витримати - зовнішні або внутрішні. У разі вирубки зовнішнього контуру номінальні розміри деталі Dн надаються матриці Dм = Dн. а зазор z здійснюється за рахунок зменшення розмірів пуансона Dн. т. е. Dп = Dн - z. При пробиванні отвору його номінальні розміри dн надаються пуансону dп. а зазор z здійснюється за рахунок збільшення розмірів матриці dм. т. е. dм - dн + z.