При складанні авіаційних двигунів до числа нерухомих з'єднань гладких з натягом відносяться: сталеві або бронзові втулки підшипників ковзання, зовнішні або внутрішні кільця шарико- і роликопідшипників, всі можливі пальці, осі, що встановлюються з натягом

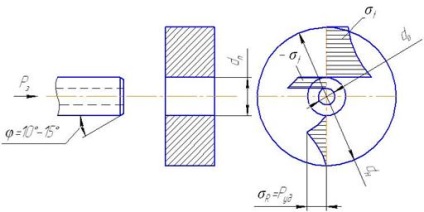

dн - посадковий діаметр, do - діаметр отвору, Dнар - зовнішній діаметр втулки.

Після запресовування виникають напруги: # 963; R - нормальні або радіальні напруги - максимальні на контактної поверхні - забезпечує міцність з'єднання.

# 963; t - окружні напруги, що розтягують для деталі, що охоплює, що стискають для охоплюється деталі.

Збірка нерухомого з'єднання з натягом може бути здійснена двома методами:

1) Силовий запрессовкой;

2) температурний посадкою з нагріванням і охолодженням деталі.

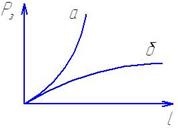

Силова запрессовка (поздовжньо-пресова посадка) полягає в тому, що охоплюється деталь під зусиллям тиску преса вводить в охоплює на певну довжину. Зусилля запресовування змінюються по довжині по наступному закону:

Важливим параметром є зусилля запресовування. Розрахунок зусилля запресовування необхідний для вибору преса, розраховується наступним чином:

D - посадковий діаметр;

Руд - питомий тиск на контактної поверхні.

- коефіцієнт тертя при випрессовкі;

- вибирається з таблиць в залежності від роду матеріалу, мастила, шорсткості.

Геометричні параметри сполучається пари зазвичай відомі. Необхідно знати Руд (питомий тиск).

- дійсний натяг в з'єднанні;

Е1. Е2 - модулі пружності сполучених деталей;

Са. Сb - коефіцієнти враховують жорсткість сполучених деталей.

При силовий запрессовке розрізняють:

1) Розрахунковий натяг - натяг отриманий в результаті вимірювання

2) Дійсний натяг. Він зазвичай менше розрахункового

- максимальна висота мікронерівностей на сполучених поверхнях. Їх потрібно враховувати, тому що після запресовування вони згладжуються і натяг стає менше.

Са. Сb - розраховуються за такими формулами

Де μ - коефіцієнт посадки (для стали μ = 0,3).

Якщо dн прямує до нескінченності, то Са = 1 μ.

Дослідами встановлено, що при dн = 6dп і більш Са стає практично постійним і дорівнює 1 + μ.

Рз залежить від інших факторів не врахованих формулою:

1) Кут заходная конуса (оптимальний кут 10-15 о), чим більше кут тим більше Рз;

2) Швидкість запрессовки. Чим більше швидкість, тим менше Рз .Але падіння Рз відбувається при появі пластичних деформацій, що дуже небажано. Тому швидкість запрессовки обмежують швидкістю 5 мм / с;

3) Місце прикладення зусилля.

При розрахунку величин натягов, що задаються на нерухоме з'єднання, необхідно провести розрахунки з максимальним Руд на контактних поверхнях і порівняти їх з допустимими.

Допустимі Руд на контактних поверхнях розраховуються за такими формулами

Ці формули виведені з розрахунку максимальної потенційної енергії деформації:

- межі плинності для матеріалів охоплюють і охоплюються деталей (тобто при цих напружених виникають пластичні деформації). Max Руд порівнюють з розрахунковим кг / м 2

Необхідно щоб Руд <Рудмах этого добиваются уменьшением натяга путем введения групповой взаимозаменяемости.

Процес запресовування проводиться в такому порядку:

1) Оглядання поверхні;

2) запресовуються деталь або вручну, із застосуванням технологічної оправлення і молотка, або із застосуванням спеціальних пристосувань і пресів.

Преси бувають наступних видів: ручного дії, механічні, пневматичні, гідравлічні, електромагнітні.

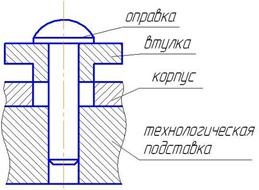

При запресовуванні вручну і пресом повинні бути оправлення, що забезпечують напрямок пресованої деталі.

Необхідно запресувати втулку в корпус. Оправлення зцентрувати з технологічної підставкою, і втулка буде зцентрувати без перекосів.

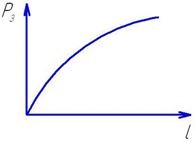

У графіку залежності Рз - l Початкове зусилля пояснюється самоцентрування деталі.