Головна | Про нас | Зворотній зв'язок

Вузли з підшипниками кочення складаються з корпусу, валу, підшипника і елементів його кріплення - кришки, болтів її кріплення, прокладок, пружинних кілець, гайок і т.п. Застосовують одно- і дворядні кулькові і роликові підшипники різних розмірів. Іноді застосовують набори роликів без кілець або сепаратори з роликами - голчасті підшипники. Найбільш широко застосовують підшипники кочення класів точності «0» і «6» по ГОСТ 520-В89.

Довговічність підшипникового вузла залежить від точності застосовуваних підшипників, від його конструкції, правильно обраних посадок, якості збірки, яка виключає перекоси і пошкодження елементів вузла і його забруднення.

У зібраних вузлах вали повинні легко і без вібрацій обертатися в підшипниках, мати радіальне і осьове биття в заданих межах і займати точне необхідне положення в корпусі. Це досягається точністю обробки посадочних поверхонь на валу і в корпусі, а також оптимальними зазорами в регульованих підшипниках.

Сполучення одного з кілець підшипника з валом або корпусом здійснюється по посадці з натягом N6 (п6), М 6 (m 6), К 6 (k 6), що викликає деформацію кільця і, як наслідок цього, зменшення радіального зазору і навіть можливе защемлення тіл кочення. Наближено вважають, що зменшення радіального зазору становить (0,55 - 0,6) d при напресування внутрішнього кільця підшипника на вал і (0,65 - 0,7) d при запресовуванні зовнішнього кільця в корпус (де d - натяг при посадці підшипника ).

Особливу увагу в конструкторсько-технологічному забезпеченні якості складання вузла приділяється рівномірності розподілу натягу по колу (куті) між кільцем підшипника і сполучається деталлю, який, в свою чергу, впливає на рівномірність радіального зазору в підшипнику. Нерівномірність радіального зазору, несоосность посадочних місць під підшипники і неврівноваженість обертових деталей вузла служать причинами вібрації при роботі.

Перед складанням підшипники розконсервовують (промивають), змащують, встановлюють на посадочні місця, контролюють і, при необхідності, регулюють зазори в підшипниках, а потім зібраний вузол змащують і відчувають.

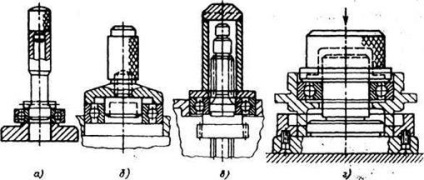

Монтаж підшипників здійснюється методами силового або теплового впливу. При силовій установці підшипників в вузол зусилля слід прикладати до того кільцю, яке встановлюється з натягом. Щоб уникнути перекосів прикладається зусилля повинне розподілятися рівномірно по торця кільця, що досягається застосуванням спеціальних оправок (рис.6).

Якщо запресовуються обидва кільця, то зусилля запресовування прикладають одночасно до торців обох кілець з використанням спеціальної оправлення.

Необхідне зусилля запресовування:

P = 5 × 10 -5 d × p × E × f × B / k,

де d - натяг в сполученні, мм .; Е - модуль пружності матеріалу, що деформується кільця, МПа; В - ширина кільця, мм; f - коефіцієнт тертя (f = 0,1 - 0,15 при напресування кільця, f = 0.15 - 0.25 при знятті кільця);

де d і D - відповідно номінальні діаметри внутрішнього і зовнішнього кілець підшипника, мм.

Для підвищення якості збірки поверхні, що сполучаються змащуються маслом, а швидкість запрессовки не перевищує 7 - 10 мм / сек.

Монтаж підшипників полегшується при тепловій дії на нього. Для цього підшипник нагрівають до 80 - 95 ° С в масляній ванні і в нагрітому вигляді встановлюють на вал.

Ріс6. Оправлення для запресовування підшипників: а, б - схема передачі зусилля відповідно на внутрішнє і зовнішнє кільце підшипника; в, г - схема передачі зусилля одночасно на обидва кільця

Монтаж радіально-наполегливих конічних підшипників виробляють окремо: зовнішнє кільце - в корпус, а внутрішнє кільце в зборі з сепаратором і роликами - на вал.

Деяку особливість являє монтаж голчастих підшипників, робочими поверхнями яких є поверхня вала і внутрішня поверхня поєднаної з ним деталі. Голки або ролики в біговому зазорі щоб уникнути перекосів повинні розташовуватися так щільно, щоб сумарний зазор по початковій окружності становив 1,5-2,0 мм. Радіальний зазор в цих підшипниках для діаметрів валів від 25 до 100 мм складає 20 - 130 мкм, а торцевої зазор між тілами кочення і обмежувальними кільцями зазвичай повинен бути не менше 100 - 200 мкм.

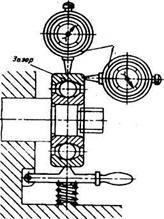

Монтаж цих підшипників виробляють кількома способами залежно від конструкції вузла. Якщо торець підшипника відкритий, то тіла кочення вводяться в зазор між валом і корпусом до збірки всього комплекту. Якщо торці закриті, то збірку виробляють за допомогою монтажного валика (рис.7), діаметр якого на 0,1 - 0,2 мм менше зібраного валу. Для того щоб тіла кочення не випадало з зазору, на поверхню отвору деталі наносять тонкий шар мастила. Після цього зібрана група тіл кочення встановлюється в корпус, витягується монтажна вісь і вводиться робоча вісь. Комплектні голчасті й роликові підшипники запресовують в корпус за допомогою преса.

Рис.7. Збірка вузлів з голчастими підшипниками: а, б - установка роликів відповідно по охоплюється поверхні і охоплює поверхні; в - установка зібраного підшипника в корпус; г - перевірка сумарного зазору; 1 - монтажне півкільце; 2 - монтажний валик; 3 - корпус; 4 - збирає вал; 5 - обмежувальне кільце; 6 - щуп.

У всіх випадках, коли дозволяють габарити вироби, установку підшипників слід виконувати на пресах із застосуванням пристосувань, що забезпечують надійне базування (без перекосів) деталей, що збираються. Якщо розміри виробу не дозволяють застосовувати стаціонарне обладнання, то застосовують переносні (підвісні) пневмо- або гідропреси-скоби (див. Рис.4).

Після напрессовки підшипника на вал (або установки його в вузол) перевіряють легкість обертання, гучність, а також осьовий і радіальний зазори в ньому і щільність прилягання кільця по торця. Схема перевірки зазорів в підшипнику приведена на рис.8.

Відповідальною операцією в зібраному вузлі з підшипниками кочення є забезпечення необхідних зазорів, величини яких впливають на нормальну pa6oтy підшипників. Вимірювання радіального зазору в зібраному вузлі утруднено. Тому вимірюють осьовий зазор Go. а потім розраховують радіальний зазор Gр. за формулами:

для однорядних шарикопідшипників

для радіальних сферичних кулькових і роликових підшипників Gр = 0,44 - Go / vo

для радіально-наполегливих роликових конічних підшипників Gр = Go tgl;

де Go. Gр - відповідно осьової і радіальний зазори, мм; r - радіус бігової доріжки, мм; do - діаметр кульки, мм; v0 - коефіцієнт осьової статичного навантаження (наводиться в довідниках по підшипників); l - кут конусності бігової доріжки зовнішнього кільця.

Рис.8. Схема перевірки зазору в підшипнику після напрессовки на вал

Осьової зазор в радіально-наполегливих підшипниках регулюють осьовим зміщенням одного з кілець, що досягається установкою набору прокладок по торця кільця підшипника, шліфуванням кілець або за допомогою регулювальних гвинтів і гайок. Товщину набору прокладок або розміри настановного кільця визначають після попереднього складання вузла без прокладок або зі свідомо ширшим інсталяційний кільцем. Затягуючи кришку до появи помітного гальмування вала, яке настає після вибору всіх осьових зазорів, вимірюють зазор між торцем кришки і корпусом. З урахуванням необхідної гри підшипників визначають товщину набору прокладок або ширину настановного кільця як:

де S пр - необхідна товщина набору прокладок, мм; Go - необхідний осьової зазор в підшипнику, мм; D - відстань між торцями кільця і сполучається деталі, мм.

Вибір знака залежить від розташування набору прокладок в вузлі - на валу або в корпусі.

Деякою особливістю відрізняється процес складання підшипникових вузлів з радіально-наполегливими підшипниками, що сприймають осьові навантаження. В цьому випадку для підвищення осьової жорсткості і зменшення торцевого і радіального биття валок створюють попередній натяг в підшипниках. Для цього шляхом застосування постійної осьової навантаження примусово зміщують одне з кілець підшипника на відповідну цього натягу величину. Попередній натяг створюють за допомогою прокладок, розпірні втулками різної довжини, за допомогою спіральних і тарілчастих пружин, пружних розпірних втулок і т.п. Про величину попереднього натягу судять побічно за необхідного моменту обертання валу Мтр зібраного підшипникового вузла. Величина Мтр задається в технічних умовах на вузол (МТР »1,5 - 5 Нм) і контролюється динамометричними пристроями.

При складанні вузлів перевіряють також наявність зазорів між обертовими і нерухомими деталями, збіг канавок подачі масла, відсутність сторонніх часток в зібраному вузлі і т.п.

Після складання підшипники змазують, встановлюють ущільнення, кришки з болтами і затягують їх. Після остаточного складання вузли випробовують на працездатність, відсутність витоків мастила, нагрів підшипників (<75°С) и контролируют уровень шума и вибрации.