зенкування

Зенкування називається процес обробки зенкерами циліндричних необроблених отворів в деталях з чавуну і сталі, отриманих литтям, куванням або штампуванням, або попередньо-тельно просвердлених отворів з метою збільшення діаметра, послабшають шення якості їх поверхні, підвищення точності (зменшення конусности, овальної, розбивки) .

Зенкування є або остаточною обробкою отвори, або проміжної операцією перед розгортанням отвори, тому при зенкеровании залишають ще невеликі припуски для остаточної обробки отвору розгорненням (так само, як і під час свердління залишають припуск під зенкерование).

Зенкування забезпечує точність обробки отворів в межах 3-5-го класів точності, шорсткість обробленої по-поверхні в межах 4-6-го класів.

Зенкування - операція більш продуктивна, ніж свердління, так як при рівних (приблизно) швидкостяхрізання по-дача при зенкеровании допускається в 2,5-3 рази біль-ше, ніж під час свердління.

Інструментом, яким виконують Зенке-вання, є зенкер, який, як і свердло, зак-репляться в конічному отворі шпинделя верстата і працює так само, як і свердло, здійснюючи вращатель-ве рух навколо осі, а поступальний - вздовж осі отвору.

За зовнішнім виглядом цілісний зенкер нагадує свер-ло і складається з тих же основних елементів, але име-ет більше різальних крайок (3-4) і спіральних канавок.

Три-чотири ріжучі кромки краще центрир-ють інструмент в отворі, надають йому більшу ж-жорсткість, чим і забезпечується отримання високої точності.

Зенкер (рис. 315) складається з робочої частини 1, шийки 4, хвостовика 5 і лапки 6.

Робоча частина 1 складається з ріжучої (за-борної) 2 і спрямовуючої (калібруючої) 3 частин.

Під час зенкерования ріже частина виконує основну робо-ту по зняттю металу, а напрямна частина служить для направлення зенкера в отворів, для зачистки поверхні, для додання отвер-стію правильної циліндричної форми і отримання правильного розміру отвору.

Стрічки (фаски) на направляючої частини зенкера зменшують тертя і полегшують різання.

Читайте також: Елементи різьблення

Зенкери мають передню поверхню 1 (рис. 31б), ріжучі кромки 2, сердцево-ну 3, задню поверхню 4, стрічки 5, а також кути α - задній, γ - передній, φ - в плані, ω - нахилу гвинтової канав-ки , величини яких визначаються в за-лежно від твердості металів.

Геометрія зуба зенкера

Зенкери виготовляються з бистроре-жущей стали двох типів:

- з конічним хвостовиком (зенкер № 1);

- насадні (зен-кер № 2).

Цілісні зенкери з конічним хвос-товик і насадні зенкери призначена-ються для попередньої (зенкер № 1) та остаточної (зенкер № 2) обробки отворів по А4.

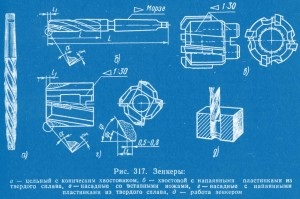

Цілісні зенкери з конічним хвосто-Віком (рис. 317, а) (ГОСТ 12489-71) виготовляються діаметром від 10 до 40 мм і довжиною робочої частини від 80 до 200 мм з числом зубів 3.

Насадні зенкери виготовляються діаметром від 32 дс 80 мм і довжиною від 10 до 18 мм з числом зубів 4.

Для попередньої (зенкер № 1) та остаточної (зенкер № 2) обробки отворів в деталях з чавуну і сталі виготовляються мета-ні зенкери з конічним хвостовиком і насадні, оснащені плас-тинка з твердого сплаву (рис. 317, б).

Крім цього, виготовляються зенкери насадні зі вставними но-поверхами (рис. 317, в) зі швидкорізальної сталі (ГОСТ 2255-71) для попередньої (зенкер № 1) та остаточної (зенкер № 2) обработ-ки отворів по Л4 в деталях з чавуну і сталі, а також зенкери зі вставними ножами, оснащеними пластинками з твердого сплаву (ВКБ, ВК8, ВК6М, ВК8В, Т5К10, Т14К8, Т15Кб), що мають три-че-тире ножа (клина) - цільні з конічним хвостовиком і чотири- шість зубів - насадні.

Зенкування виконується на свердлильних верстатах з подачею в залежності від діаметра зенкера по чавуну від 0,20 до 0,35 мм на один зуб, а по стали 0,15-0,30 мм на один зуб і швидкістю різання зенкерами з пластинками з ВК - 35 м / хв, а з пластинками з ТК-30 м / хв. В якості охолоджуючої рідини застосовують емульсію.

Читайте також: Гнучка металу

Для зенкерів зі вставними ножами зі швидкорізальної сталі по-дачу вибирають від 0,20 до 0,26 мм на один зуб, швидкість різання від 11,6 до 22,5 мм / об залежно від діаметра зенкера. Як ох-лаждающей рідини застосовують 5% -ний (по масі) розчин емуль-сі в воді.

Насадні зенкери знапаяними плас-тинка з твердого сплаву (рис. 317, г) застосо- ють для розгортання отворів діаметром від 34 до 80 мм. Вони изго-товляются довжиною від 40 до 65 мм з числом зубів не менше чотирьох. Насадні зенкери з'єднуються з оправкой за допомогою виступу на оправці і вирізу на торці зенкера. На рис. 317, д показана робота зенкером.

При зенкування отворів широко застосовують комбіновані інструменти, що дозволяють поєднувати зенкерование зі свердлінням.

Залежно від точності все зенкери виготовляються двох номі-рів:

- № 1 для обробки отворів під розгортання

- № 2 для вікон-чательно обробки отворів з допуском А4.

При зенкування стружку видаляють сильним струменем стисненого повітря або води, або перевертаючи деталь, якщо вона не важка. При зенкування деталей зі сталі, міді, латуні, дюралюмінію при-міняють охолодження мильної емульсією.

Для отримання правильного і чистого отвори припуски на зенкерование повинні складати:

- для зенкерів діаметром до 25 мм-1 мм

- для зенкерів діаметром від 26 до 35 мм - 1,5 мм

- для зенкерування зенкерами діаметром від 35 до 45 мм - 2 мм