Для збільшення діаметра отвору, отриманого свердлінням, литтям або штампуванням, а також для отримання конічних і циліндричних заглиблень, зачистки торцевих поверхонь бобишек і маточин застосовують такі технологічні операції: зенкерование, зенкование і цекованіе (рис.9.1).

Зенкування називається процес обробки попередньо просвердлених, штампованих, литих отворів з метою надання їм більш правильної геометричної форми (усунення відхилення від круглості та інших дефектів), досягнення більш високої точності (9. 11-го квалітетів) і зниження шорсткості поверхні до R а = 1, 25. 2,5 мкм. Ця обробка може бути або остаточної, або проміжної (напівчистової) перед розгортанням, що дає ще більш точні отвори (6. 9-го квалітетів) і шорсткість поверхні до Ra = 0,16. 1,25 мкм. При обробці точних отворів діаметром менше 12 мм замість зенкерования застосовують відразу розгортання.

Характер роботи зенкера подібний характером роботи свердла при розсвердлюванні отвори. По конструкції і оформлення різальних крайок зенкер дещо відрізняється від свердла і має три-чотири зуба, що забезпечує правильне і більш стійке положення зенкера щодо осі оброблюваного отвору.

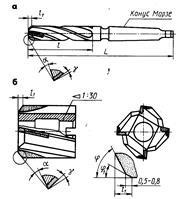

Малюнок 9.17 Конструкції та елементи зенкерів

За конструкцією зенкера бувають цільні (ріс.9.17, а) і насадні (рис. 9.17, б). Для економії швидкорізальної сталі, зенкери також роблять зі вставними ножами або з припаяними пластинами твердого сплаву.

Зенкуванням називається процес обробки спеціальним інструментом- зенковки конічних поглиблень і фасок під головки болтів, гвинтів, заклепок. На відміну від зенкерів зенковки мають ріжучі зуби на торці іноді і напрямні цапфи, якими зенковки вводяться в просвердлений отвір, що забезпечує збіг осі отвору й освіченого зенковкой поглиблення під головку гвинта. Кріплення зенкерів і зенковок на свердлильних верстатах нічим не відрізняється від кріплення свердел.

Розгортанням називається процес остаточної чистової обробки отворів, що забезпечує високу точність розмірів і шорсткість поверхні в межах Ra = 1,25. 0,16 мкм. Розгортання отворів виконують як на свердлильних та інших металообробних верстатах, так і вручну при слюсарної і слюсарно-складальній обробці. Ручні розгортки (ріс.9.18, а) - з прямим і гвинтовим зубом, насадна, регульована - забезпечені квадратним кінцем на хвостовику для обертання їх за допомогою воротка.

Малюнок 9.18 Типи розгорток

Крок зубів розгорток (кутовий крок) нерівномірний, що забезпечує отримання менш шорсткою і хвилястою поверхні отвору і зменшує можливість утворення не циліндричного, а багатогранного отвори. Розгортки, що застосовуються на верстатах, називаються машинними і відрізняються від ручних коротшою робочою частиною, наявністю конусного хвостовика (рис. 9.18, б). Їх закріплюють в плаваючих (гойдаються) оправках або патронах, що забезпечує розгортці можливість самовстановлюється по осі просвердлений отвори і зменшує розбивку отвори.

Для обробки конічних отворів, найчастіше для конусів Морзе, застосовують конічні ручні розгортки комплектами з двох і трьох штук (рис. 9.18, в). Перша розгортка чорнова (обдирні), друга проміжна і третя чистове (остаточна), що надає отвору остаточні розміри і необхідну шорсткість поверхні.

Основні частини і геометричні параметри ручної розгортки наведені на рис. 9.19. Припуск під розгортання повинен бути не більше 0,05. 0,1 мм на сторону. Більший припуск може привести до швидкого затуплення забірної частини розгортки, підвищенню шорсткості поверхні отвори і зниження точності обробки.

Вправи з ручного розгортання отворів включають виконання ряду прийомів. Приступаючи до розгортання, необхідно: вибрати необхідну за розміром розгортку (перевірити її маркування), переконатися у відсутності забоин і викришених місць на ріжучих крайках, закріпити заготовку в лещатах або встановити її на верстаті (плиті) в положенні, зручному для роботи, взяти чорнову розгорнення , змастити забірну частину мінеральним маслом і вставити її в отвір без перекосу, перевірити стан розгортки косинцем (90 0), надіти на квадрат хвостовика розгортки комірець, злегка натискаючи на розгортку правою рукою вниз, лівою рукою повільно обертати комірець по ходу годинникової стрілки, періодично витягуючи розгортку з отвору для очищення її від стружки і змазування, закінчити розгортання тоді, коли ¾ робочої частини розгортки вийде з отвору. При розгортанні глибоких отворів, розташованих в важкодоступних місцях деталі, необхідно застосовувати спеціальні подовжувачі, що надіваються на квадрат хвостовика розгортки.

У такій же послідовності проводиться остаточне (чистове) розгортання.

Вороток потрібно обертати повільно, плавно і без ривків. Обертання розгортки в зворотному напрямку неприпустимо, так як воно може викликати задираки на поверхні отвори або поломку різальних крайок розгортки.

Прийоми розгортання ручними розгорненнями показані на ріс.9.20, а. в.

Вправи по машинному розгортання виробляють на свердлильних верстатах так само, як і свердління. Розгортання краще виконувати відразу після свердління і зенкерування при одній установці заготовки в лещатах або пристосуванні. Розгортку закріплюють за допомогою патрона або перехідних втулок в конусі шпинделя верстата. У ряді випадків для забезпечення більш точного збігу осей розгортки закріплюють в плаваючих (гойдаються) державках. Швидкість різання (частота обертання шпинделя) при розгортанні має бути в 2. 3 рази менше, ніж під час свердління свердлом такого ж діаметру. Розгортання здійснюється з механічною подачею, яка залежить від діаметра розгортки, матеріал заготовки і приймається в межах 0,5. 2,0 мм / об. Як мастильно-охолоджувальної рідини застосовують: при обробці сталевих і бронзових заготовок - розчин емульсолів, сульфофрезолу, мінеральне масло; при обробці чавуну і алюмінієвих сплавів - гас, скипидар; при обробці ковкого чавуну і латуні - розчин емульсолів. Вправи по машинному зенкеруванні, зенковании і розгортання можуть бути в ряді випадків поєднані з виконанням вправ з свердління отворів на свердлильних верстатах.

Якість поверхні розгорнутого отвори перевіряють після ретельної протирання зовнішнім оглядом «на світло» для виявлення задирів, огранки, слідів дроблення. Точність отвори визначають залежно від його розміру та необхідного квалитета точності калібрами-пробками, індикаторними нутромірами, а отворів діаметром більше 50мм - мікрометричними нутромірами.

Правила техніки безпеки при розгортанні, зенкеровании і зенковании ті ж, що і під час свердління.