Кінцевий ріжучий інструмент (свердла, торцеві фрези, мітчики, розгортки і т.п.) доцільно виготовляти з різнойменних сталей. Ріжуча (робоча) частина виконується з швидкорізальної сталі (Р9, Р18, Р6М5 та ін.), Що має високу вартість і відрізняється високою зносостійкістю, твердістю, красностойкостью. Для виготовлення хвостовій частині інструменту зазвичай застосовують конструкційні стали марок 45 і 40Х, для додання цій частині більшої в'язкості, що одночасно і значно здешевлює вартість інструменту.

При застосуванні зварювання тертям: підвищується якість соеди? Гання і значно збільшується стабільність ero властивостей; досягається значна економія швидкорізальної сталі; скорочується витрата конструкційної сталі; зменшується встановлена потужність обладнання; поліпшується cos φ. Крім того, як показав цей же досвід промишленноrо використання зварювання тертям, значно скорочується шлюб зі зварювання і на 5? 15% (в залежності від характеру і умов виробництва на даному підприємстві) підвищується продуктивність праці.

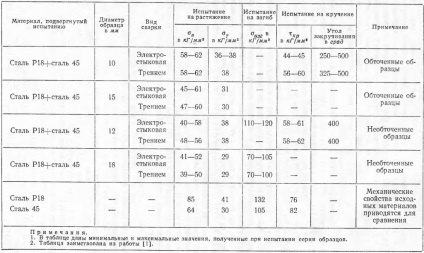

Ретельно поставлені дослідження зварювання тертям великої партії ріжучого інструменту, виконаної в виробничих умовах, були проведені на заводі ім. Воскова. Вони переконай? Кові підтвердили дані про збільшення стабільності якості зварювання і надійності інструменту після заміни контактного зварювання зварюванням тертям (табл. 1).

Таблиця 1. Характеристики з'єднань, отриманих зварюванням тертям і стикового електрозварюванням

Крім статичних випробувань було виконано також дослідження втомної міцності cвapнoгo з'єднання (знакопере? Менний вигин в процесі кручення зразка). При базі 10 ^ 7 циклів втомна міцність з'єднання з Р18 + сталь 45 состa? Вила 21? -22 кг / кв.мм як для зразків, зварених тертям, так і для зразків, виконаних за допомогою електричної контактного зварювання. При цьому треба зауважити, що останні зразки зварювалися в лабораторії, а зразки, зварені тертям, відібрані від партії, виконаної у виробничому цеху.

В роботі [1] повідомляється також про результати випробувань сваpeннoгo тертям інструменту (шпонкових і кінцевих фрез, свердел) в умовах звичайної eгo експлуатації, але при навантаженнях, значи? Кові перевищують нормативні: шпонкові фрези випробовувалися при подачах, в 4 рази перевищують норми, і при дворазових, в порівнянні з нормами, швидкостях обертання. Кінцевим фрез при подвоєних швидкостях обертання задавалися 5? 7 кpaтниe швидкості подач. Всі фрези витримали випробування: відбувалися поломки ріжучої частини, але не було ні одноrо раз? Рушення cвapнoro з'єднання.

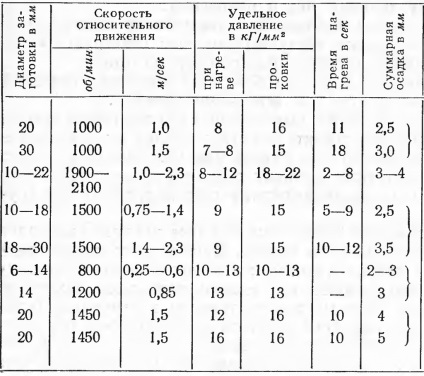

Однією з дослідницьких організацій був рекомендований значно жорсткіший режим зварювання тертям заготовок ріжу? Ного інструменту зі сталей Р18 і 45; тиск нaгpeвa і проковки становили відповідно 8-? 12 і 18? 22 кг / кв.мм; при цьому линів? ва швидкість обертання рекомендувалася підвищена? близько 1? 2,5 м / сек.

З іншого боку, на декількох підприємствах була успішно впроваджена зварювання тертям тих же матеріалів на режимах, peкомендованних іншим дослідником, знову застосував цикл з постійним, але підвищеним до 16 кг / кв.мм тиском, завдяки чому стало можливим вести процес зварювання на значно знижених швидкостях 0,25? -0,6 м / сек.

Нарешті, режими, розроблені в Польщі, стосовно до зварювання тертям сталей, дуже близьких за своїми теплофізичних властивостях до сталей російських марок, в свою чергу відрізняються від режимів, названих вище. Для зручності зіставлення названі режими зварювання зведені в табл. 2.

Таблиця 2. Різні режими зварювання заготовок ріжучого інструментаіз сталей Р18 і 45

Всі ці режими дозволяють отримати цілком задовільний? Ні за механічними властивостями зварні заготовки ріжучого інструменту. Це ще зайвий раз доводить можливість варьі? Вання режимів зварювання тертям і зокрема? значень швидкості обертання. Це дозволяє призначати режими зварювання тертям не тільки виходячи з технології процесу, але й з огляду на інші міркування, наприклад конструкцію машини, умови вироб? Ництва на даному підприємстві і ін.

Після механічної обробки зварені деталі піддаються загартуванню і триразовому відпуску:

гарт -? попередній нaгpeв до 800-? 850С в хлористо? -баріевой з кухонною сіллю ванні; остаточний нaгpeв до 1260- 1270С в соляній хлорістобаріевой ванні; охолодження до 400? 500С в розплавленої каустичної соді; триразовий відпустку в селітрової ванні при температурі 550-? 560С протягом години.

Наведені режими термічної обробки запозичені з досвіду Сестрорецкого інструментальноrо заводу ім. Воскова [1], але не виключена можливість застосування і інших режимів, що відрізняються від наведених.

Практика промишленноrо використання зварювання тертям багатьма підприємствами нашої країни і за кордоном показала не тільки істотні її технічні переваги, але і значи? Вальний економічний ефект від заміни нею застосовувалася раніше для цієї мети електричної контактного зварювання. Зварювання тертям відрізняється від електричної контактного зварювання встик заготовок інструменту значним скороченням витрат швидкорізальної сталі. При електричне зварювання оплавленням загальне вкорочення зварюються заготовок відбувається переважно за рахунок вигорання швидкорізальної сталі; одночасно, але в меншій мірі, вигорає і друга частина заготовки? з конструкційної сталі.

При зварюванні тертям швидкоріжуча сталь? матеріал твердий і погано деформується при температурах зварювання? майже не коротшає; втрати конструкційної сталі при зварюванні тpe? ням, особливо в разі ведення процесу з застосуванням матриці, також зменшуються. Машина, що працює протягом року в дві зміни з середньою продуктивністю 80 сварок в годину (теоретичного? Чна продуктивність такої машини 110? -120 сварок в годину), дає економію швидкорізальної сталі більше 4 т.

До цього слід додати, що обладнання для свapкі тертям дозволяє отримувати заготовки, зварені з більшою співвісністю, ніж при контактному зварюванні, а це дає можливість скоротити припуск на обробку по діаметру і в результаті отримати додаткову економію дорогої стали і грошових коштів.

Скорочення електроенергії на зварювання, поліпшення cos φ, co? Припиненням встановленої потужності обладнання та оплати її, зменшення необхідних виробничих площ, сокраще? Ня шлюбу зі зварювання роблять економічний ефект від заміни контактного зварювання інструменту зварюванням тертям ще більш ощу? Тімим.

Поліпшення якості cвapнoгo з'єднання і висока економі? Чна ефективність процесу, що дозволяють окупити витрати, пов'язані з впровадженням зварювання тертям, протягом декількох місяців експлуатації обладнання, пояснюють успішне внeдpe? Ня зварювання в сферу виробництва металорізального інструменту як в інструментальних цехах металообробних заводів, так і на спеціалізованих інструментальних заводах. В останньому випадку ефект від впровадження, зрозуміло, набагато значи? Тельнее.

Джерело: Зварювання металів тертям. Вілль В. І. «Машинобудування», 1970.

1. Аверін І.В. Кабанов М.М. Зварювання тертям в інструментальному виробництві. Л. Машгиз, 1962.