Сьогоднішній світ неможливо уявити без нових технологій і складних машин, без механізмів і інструментів, що полегшують роботу. Прогрес спостерігається і в зварювальних технологіях, де одним з важливих кроків є поява різновидів обладнання для дугового зварювання, наприклад, зварювального напівавтомата.

Будь-який спосіб зварювання плавиться базується на двох основних рухах: перше - зварювальний ванна зміщується по осі шва, друге - електрод подається в область дуги. При ручного дугового зварювання (РДС) обидва рухи зварювальник робить вручну, при напівавтоматичного - електрод (дріт) подається автоматично.

Зварювальні напівавтомати.

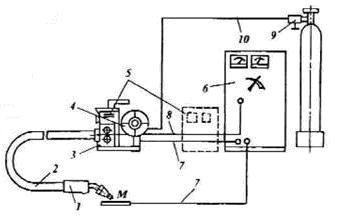

Зварювальний напівавтомат виробляє високоякісні роботи з будь-якими марками сталі - від рядовий до нержавіючої. Принципова схема роботи (рис.1) заснована на застосуванні спеціального механізму автоматичної подачі дроту до пальника. Така технологія дозволяє досягти високої продуктивності праці без постійної заміни використаних електродів.

Найпоширенішими є напівавтомати для зварювання в середовищі захисного газу, інша назва - MIG / MAG. Якщо їх порівняти з методом, в якому використовується флюсова захист, то в цьому випадку MIG / MAG допускає вести роботи в будь-якому положенні в просторі, і подальші зусилля по обробці зони шва (видалення шлакової кірки і т. Д.) Стають значно простіше.

Особливості роботи напівавтоматів при зварюванні труб.

Зварювання труб полуавтоматом не має великих відмінностей в порівнянні з ручними методами. До її особливостей можна віднести яскраво виражену криволінійність швів, невелику протяжність і досить високу швидкість.

Як електрод використовується дріт діаметром від 0,8 до 1,2 мм в залежності від товщини стінки труб. Роботи проводяться як з попередньою обробкою кромок, так і без такої.

Застосування методу напівавтоматичного зварювання для з'єднання труб.

Використовувати цей спосіб замість РДС можна як у виробничих цехах, так і безпосередньо на об'єкті монтажних робіт.

Найчастіше напівавтоматичне зварювання застосовується для приготування трубних заготовок для комунікаційних систем водо- і газопостачання промислових приміщень. На об'єкті при монтажі внутрішніх газових систем або зовнішніх газопроводів вона застосовується значно рідше внаслідок жорстких вимог сучасної індустріалізації робіт.

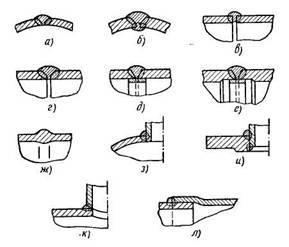

В процесі монтажу трубопровідних систем застосовуються стикові і нахлесточного типи зварних з'єднань (рис. 2), а в деяких ситуаціях - кутові.

Зварювання труб полуавтоматом в середовищі СО2 іноді використовується монтажними підприємствами прямо на місці робіт з монтажу систем внутрішнього газо- і водопостачання та опалення. При цьому зварювальне обладнання встановлюється на спеціальний причіп.

Підготовка труб під зварювання.

Якість зварювальних робіт безпосередньо залежить від попередньої підготовки труб. Перш за все потрібно зробити різку труб, обробити фаски, очистити поверхні крайок, виконати центрування стику.

Укіс кромок потрібно перевірити в кількох місцях. Труби потрібно отторцевать під кутом 90 ° до поздовжньої осі. Неприпустимо зварювати труби, краї яких проржавіли або мають плями від масла, фарби або бруду. Стійкість дуги в такому випадку значно погіршується, знижуючи міцність зварного шва. Очищення кромок від сторонніх забруднень проводиться з зовнішньої і внутрішньої сторони на ширину як мінімум 15 мм від кордону зварного стику.

Підвищеної уваги вимагає центрування стику труб. При монтажі дуже важливо дотримуватися точність збігу кромок і їх надійну фіксацію під час прихватки. Прихвачує - короткий зварений шов, що накладається при збиранні зварних конструкцій, з якістю як і у основного шва. Бажано, щоб прихватка була виконана тим же зварювальником, який зварить весь стик.