10.1. Сутність термокомпрессіонной зварювання.

Термокомпрессіі (мікрозварювання тиском з підігрівом деталей, що з'єднуються) - це спосіб з'єднання металів з металами і неметалами тиском з підігрівом при відносно невисоких питомих тисках.

Термокомпрессіонной зварювання є найбільш широко застосовуваним способом монтажу напівпровідникових мікроприладів і інтегральних схем в різноманітних корпусах з дротяними провідниками (висновками). Один з елементів, що з'єднуються (зазвичай висновок) при термокомпрессіонной зварюванні повинен володіти достатньо високою пластичністю. Температура при термокомпрессіі не перевищує температури евтектики, що з'єднуються і зазвичай дорівнює температурі відпустки або відпалу більш пластичного металу.

Різновидом способу зварювання тиском з підігрівом є зварювання тиском з непрямим імпульсним підігрівом (СКІН). У способі СКІН на відміну від термокомпрессіі інструмент імпульсно нагрівається проходять по ньому струмом. Через короткочасність процесу нагріву металевий провідник в місці контакту може нагріватися до більш високих температур, ніж при термокомпрессіонной зварюванні.

Це дає можливість приварювати провідники з відносно малопластичних металів до тонким плівкам на керамічних підкладках, коли не допустимо загальний нагрів деталей, що зварюються.

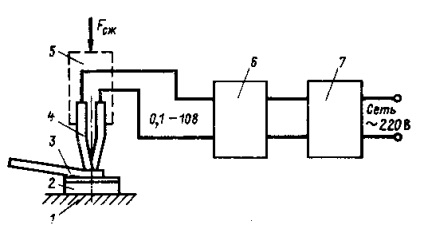

Мал. 10.1. Схема зварювання тиском з непрямим нагрівом:

1 - робочий столик; 2 - підкладка або напівпровідниковий кристал; 3 - провідник; 4 - пуансон; 5 - головка для кріплення інструменту і створення зусилля стиснення; 6 - джерело живлення; 7 - реле часу.

10.1.1. Область застосування термокомпрессіонной зварювання.

У напівпровідниковому виробництві застосовується для приєднання гнучких дротяних провідників з золота, алюмінію і міді до тонкоплівкових майданчикам, до металізованої поверхні напівпровідникових кристалів і висновків корпусів.

10.2. Класифікація способів термокомпрессіонной зварювання.

Різновиди термокомпрессіонной зварювання можуть бути класифіковані за трьома основними ознаками:

1) за способом нагріву;

Підведення тепла в зону зварювання здійснюють трьома способами:

а) нагрів тільки робочого столика;

б) нагрівання робочого інструмента;

в) одночасне нагрівання робочого столика і інструменту.

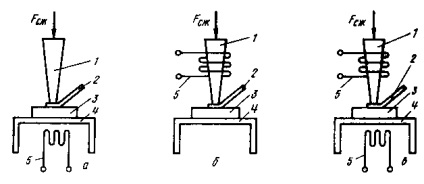

Мал. 10.2. Різновиди термокомпрессіі в залежності від способу нагрівання:

а - нагрів тільки робочого столика; б - нагрівання робочого інструмента; в - одночасний нагрів робочого столика і інструменту; 1 - робочий інструмент; 2 - приєднується провідник; 3 - підкладка або кристал напівпровідникового приладу; 4 - робочий столик; 5 - спіраль для нагрівання.

2) за способом виконання з'єднання;

Застосовують наступні способи виконання з'єднання при термокомпрессіонной зварюванні: внахлестку і встик.

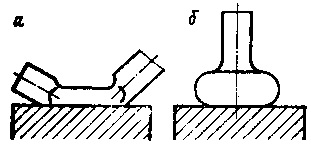

Мал. 10.3. Види термокомпрессіонной зварювання за способом виконання з'єднання:

а - Нахлесточного; б - стикове.

При зварюванні внахлестку дротяний висновок накладають на металізовану контактну площадку. Ось виведення розташовують паралельно площини контактної площадки, а висновок подають під інструмент через спеціальну дюзу або безпосередньо через робочий інструмент.

При зварюванні в стик кінець дротяного виведення попередньо оплавляют. Діаметр утворився кульки дорівнює подвоєному діаметру попереднього висновку. Міцність зварних з'єднань, виконаних встик, значно вище міцності зварних з'єднань внахлестку і дорівнює при оптимальних параметрах режиму процесу зварювання міцності приварюється виведення;

3) за типом утворився сполуки, обумовленого формою застосовуваного інструмента.

Конфігурація нахлесточного з'єднання залежить від форми торця робочого інструмента.

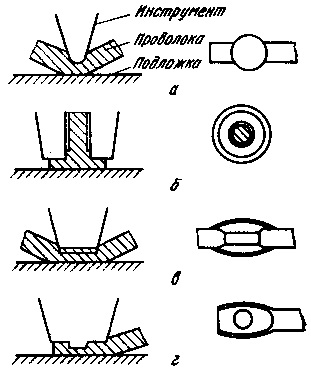

Мал. 10.4. Основні типи термокомпрессіонной з'єднань в залежності від форми застосовуваного інструмента:

а - з'єднання у вигляді плоскої зварний точки (термокомпрессіі клином); б - у вигляді капелюшка цвяха (термокомпрессіі капилляром з утворенням кульки); в - з ребром жорсткості (термокомпрессіі інструментом з канавкою); г - типу «риб'яче око» (термокомпрессіі інструментом з виступом)

10.3. Технологія термокомпрессіонной зварювання.

10.3.1. Підготовка поверхонь до зварювання.

Відомі чотири основні види можливих забруднень зварюються:

1. Хімічно не зв'язані з поверхнею механічні забруднення (пил і різні дрібні частинки).

2. Хімічно пов'язані з поверхнею забруднення (оксидні, нітрідние і інші плівки), що утворюються при хімічній і термічній обробці елементів, що зварюються при зберіганні.

3. Забруднення у вигляді органічних сполук (жирові плями, залишки воску і т.п.).

4. Йонні забруднення від попередньої хімічної обробки в лугах, кислотах або солях, залишки флюсу.

При термокомпрессіонной зварюванні застосовують чотири основні методи видалення забруднення з поверхні:

1. Розчинення (наприклад, NaCl добре розчиняється водою).

2. Емульгування (видалення жирової плівки з поверхні лугом з утворенням емульсії).

3. Хімічний вплив, яке перетворює забруднення в розчинні продукти, які потім можуть бути видалені промиванням.

4. Механічний вплив з метою видалення частинок забруднень потоком рідини або газу (наприклад, видалення пилинок струменем рідини або у ванні з рідиною при впливі ультразвукових коливань).

10.3.2. Вибір параметрів режиму зварювання.

Основними параметрами режиму при термокомпрессіонной зварювання є зусилля стиснення Р, температура нагріву матеріалів, що з'єднуються або інструменту T і тривалість витримки t під тиском.

Величину зусилля стиснення вибирають в залежності від пластичності провідника, поєднання зварювальних матеріалів, діаметра приварюється виведення і виду торця інструменту. При зварюванні алюмінієвих провідників р = (4-8) 10 7 Н / м 2. золотих провідників р = (10-14) 10 7 Н / м 2.

Температура нагріву зварюваних матеріалів в контакті не повинна перевищувати температури освіти евтектики, що з'єднуються.

Тривалість витримки визначається експериментально шляхом оцінки міцності з'єднань і становить від 0.1 до декількох десятків секунд.

10.3.3. Устаткування, що застосовується при термокомпрессіонной зварюванні.

Установка для термокомпрессіонной зварювання містить наступні основні вузли і елементи: робочий столик з нагрівальної колонкою або без неї; механізм стиснення; робочий інструмент; механізм подачі і обрізки дроту; механізм подачі корпусів; маніпулятори для поєднання елементів, що з'єднуються; систему спостереження; блоки живлення і управління робочими механізмами.

1. Що таке термокомпрессіі?

2. Назвіть області застосування термокомпрессіонной зварювання.

3. За якими ознаками можна класифікувати процеси термокомпрессіонной зварювання?

4. Які методи підготовки поверхонь застосовується при термокомпрессіонной зварюванні?