Спеціальні методи зварювання в мікро-електроніці

Спеціальні методи зварювання в мікроелектроніці.

Сварка в мікроелектроніці.

Основні способи зварювання електронних схем.

Метод з'єднання мікросхем повинен відповідати таким вимогам:

Міцність з'єднання повинна бути близька до міцності з'єднувальних елементів мікросхем;

З'єднання має бути з мінімальним провідникові;

Основні параметри процесу (температура нагріву, питомий тиск, тривалість витримки) повинні бути мінімальними, щоб не пошкодити елементи схеми;

Забезпечувати з'єднання матеріалів різноманітних поєднань і типорозмірів;

Після з'єднання не повинно залишатися матеріалів, що викликають корозію;

Якість з'єднань має контролюватися простими і надійними методами.

З загальновідомих способів зварювання при виробництві мікроелектронних схем використовують:

Контактне точкове (конденсаторну);

Сварка тиском з непрямим імпульсним нагріванням (СКІН).

Термокомпрессіі - спосіб з'єднання металів з металами і неметалами тиском з підігрівом при відносно невисоких питомих тисках.

Один з матеріалів, що з'єднуються (зазвичай висновок) при термокомпрессіі повинен володіти достатньо високою пластичністю. Температура при термокомпрессіі зазвичай рівна температурі відпустки або відпалу більш пластичного матеріалу.

Термокомпрессіі можна з'єднувати м'які (пластичні) високоелектропроводние матеріали у вигляді круглих і плоских провідників з напівпровідниковими матеріалами і електропровідними тонкими плівками, напиленням на діелектричні підкладки.

Термокомпрессіі - один з найбільш поширених методів монтажу напівпровідників і інтегральних схем в різноманітних корпусах гнучкими дротяними провідниками.

можна пояснити наступним чином:

Ідеальних поверхонь не існує;

На реальних поверхнях є безліч мікровиступів і мікровпадін.

Якщо прикласти тиск до висновку, виготовленому з пластичного матеріалу, і нагрівати, наприклад, напівпровідниковий кристал, відбудеться пластична деформація мікровиступів електродного виведення, а також часткова деформація мікровиступів напівпровідника, взаємне затікання з'єднуються в мікровпадіни, тобто термокомпрессіонной зварювання.

При термокомпрессіонной зварюванні утворюється міцна адгезія між напівпровідниковим кристалом і електродним висновком і створюється надійний електричний контакт.

Слід зазначити, що чим більше пластичний матеріал електронних висновків, тим більшим коефіцієнтом адгезії він володіє. Золото і алюміній в порівнянні з іншими матеріалами, використовуваними для електродних висновків (мідь, срібло), мають найбільші коефіцієнти адгезії, рівні відповідно 1,84 і 1,80.

У виробництві напівпровідникових приладів термокомпрессіі з'єднують найбільш часто такі пари матеріалів:

Переваги термокомпрессіонной зварювання - можливість без застосування флюсу і припою з'єднувати метали в твердому стані при порівняно низькій температурі і малої їх деформації (10¸30%) на повітрі, висока технологічність способу.

Недоліки - обмеження пар зварюються, високі вимоги до якості поверхні металів, що сполучаються і порівняно низька продуктивність праці (зварювання під мікроскопом).

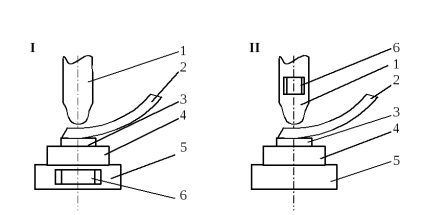

У різних установках термокомпрессіі можуть нагріватися:

III - інструмент і столик одночасно.

1 - інструмент; 2 - електродний дріт; 3 - підкладка (корпус);

4 - кристал; 5 - столик; 6 - нагрівач.

Мал. 2. Схеми нагріву в термокомпрессіонной установках.

Устаткування для термокомпрессіонной зварювання

Установки ЕМ-439, ЕМ-422, ЕМ-439А призначені для приєднання встик і внахлест дротяних електродних висновків до контактних площадок напівпровідникових мікросхем.

Технологічний процес приєднання висновків на цій установці складається з наступних операцій:

пошуку контактної площадки;

суміщення її з одним кінцем електродного виведення, на якому утворено кулька, і зварювальним інструментом;

автоматичної приварювання кінця виведення з кулькою встик до контактної майданчику;

пошуку виведення корпусу та суміщення другого кінця електродного виведення;

приварювання електродного виведення висновку корпусу внахлест;

обриву електродного виведення.

Варіанти нагріву деталей контактним способом

Завдяки підводу теплоти деталі знаходяться в нагрітому стані, що забезпечує отримання якісного з'єднання при меншій деформації елемента, ніж при холодному зварюванні.

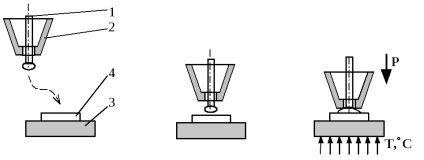

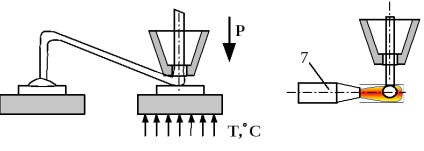

Нагрівання деталей здійснюється контактним способом по одному з трьох можливих варіантів:

нагрів столика до 450 ° С (рис. 3.а);

нагрів інструменту до 300 ° С (рис. 3.б);

одночасний нагрів столика і інструменту (рис. 3.в).

на кристалі з золота, алюмінію d £ 1 мкм, нанесена на поверхню кристала.

Мал. 3. Схеми варіантів нагріву деталей.

Час, необхідний для утворення з'єднання, становить 0,7¸1,0 с. Для виготовлення інструменту використовують капіляри зі скла. а також стрижні карбідів вольфраму і швидкорізальної сталі.

Техніка виконання з'єднань при термокомпрессіонной зварюванні.

Якість з'єднань залежить:

Від стану поверхні (підготовки) зварювальних кромок (знежирення розчинниками з малою токсичністю, негорючістю, низькою вартістю. Зазвичай в якості розчинників використовують трихлоретилен, толуол, ксилол та ін. Очищення підкладок і деталей корпусів напівпровідникових приладів і мікросхем виробляють в киплячому розчині ізопропілового спирту (2 рази по 5 хвилин), в деионизированной воді з накладенням ультразвукових коливань (2 рази по 5 хвилин), в етиловому спирті (3 хвилини). Сушать їх в азоті при 120¸150 ° с протягом 30 хвилин);

Від стану свариваемого інструменту;

Від ретельного суміщення свариваемого інструменту;

Від параметрів режиму зварювання.

Ретельність суміщення елементів, що зварюються особливо важлива при виконанні елементів мікросхем, тобто при приварке провідників до контактних площадок мікросхем.

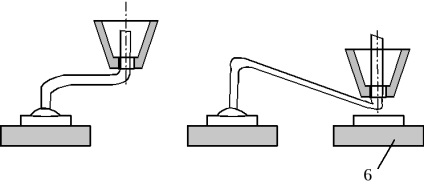

Послідовність переходів при виконанні мікроз'єднань термокомпрессіонной зварюванням з використанням інструменту з центральним капилляром наступна (рис. 4.):

Мал. 4. Схема виконання мікроз'єднань

Позиція I - представляє вихідне положення інструменту і контактної площадки мікросхеми, що сполучається провідник на кінці має оплавлений кульку.

Позиція II - поєднання контактної площадки мікросхеми з провідником.

Позиція III - суміщені елементи зварюються з додатком тиску P і нагріванням контактної площадки до температури Т.

Позиція IV - за допомогою зварювального головки формується петля-стібок. Форма петлі визначається конструкцією приладу.

На позиції V відбувається поєднання провідника з контактною площадкою корпусу приладу.

На позиції VI відбувається приварювання дроту другого кінця стібка і її обрив.

На позиції VII закінчується цикл освіти з'єднання контактних майданчиків з провідником, оплавленим кінці дроту в кульку.

Така послідовність переходів при виконанні з'єднань (за винятком оплавлення провідника) характерна і для ультразвукового зварювання (УЗС).

Погрішності, що допускаються при виконанні зазначених переходів, можуть привести до утворення таких дефектів:

Помилки в пошуку контактних майданчиків на позиціях I, V можуть привести до неправильної схемою їх комутації.

Неправильне виконання суміщення провідника з контактною площадкою (поз. II і VI) може привести до того, що центр кулькового контакту буде зміщений до краю майданчика більш ніж на 1/2 діаметра дроту, і менше 3/4 зварного з'єднання буде перебувати в межах контактної площадки .

Маніпулювання з провідниками на поз. IV і V може викликати обрив провідників і руйнування раніше виконаних зварних з'єднань на поз. III.

При обриві дроту на поз. VI можливе утворення "хвостів" довжиною понад 3 діаметрів дроту, що теж є неприпустимим дефектом.

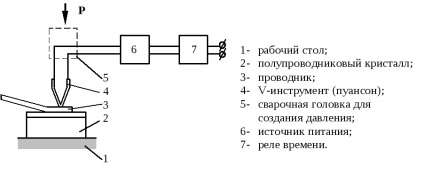

Сварка тиском з непрямим імпульсним нагріванням інструменту (СКІН)

є різновидом термокомпрессіонной зварювання. Вона знаходить широке застосування в інтегральних схемах, які не допускають загального розігріву.

Призначена для зварювання золотих (Au), алюмінієвих (Al) і мідних (Cu) провідників діаметром Æ 20¸100 мкм з різноманітними плівками, напиленням на напівпровідникові підкладки

Мал. 5. Схема зварювання СКІН

Інструмент виготовлений з жароміцного матеріалу, який служить провідником електричного струму.

При імпульсному протіканні електричного струму відбувається короткочасний нагрів інструменту, в результаті чого можна зварювати електричні висновки з менш пластичних металів: міді, срібного сплаву.