№3 Черв'ячний редуктор.doc

РАЗБОРКА І ЗБІРКА черв'ячного редуктора

Мета роботи. практичне вивчення конструкцій черв'ячних редукторів, визначення параметрів черв'ячного зачеплення, вимір габаритних і приєднувальних розмірів редукторів, ознайомлення з регулюванням зазорів в підшипниках і регулюванням черв'ячного зачеплення.

1. Призначення редуктора

Черв'ячні редуктори служать для зниження частоти обертання вихідного вала і відповідного підвищення на ньому крутного моменту. Застосовуються для передачі обертального руху між валами, у яких кут схрещування осей становить 90 0. Найбільш важливими характеристиками редуктора є крутний момент на тихохідному валу, ККД, і частота обертання швидкохідного вала.

Основні переваги черв'ячних передач:

можливість реалізації великих передавальних чисел в одному щаблі

(У силових передач від 8 до 80, у кінематичних до 1000), плавність і безшумність в роботі, можливість самоторможения.

Основним недостакі черв'ячної передачі є порівняно низький ККД. До супутніх недоліків слід віднести значне виділення тепла в зоні зачеплення черв'яка з черв'ячним колесом, схильність до заїдання в зачепленні, необхідність застосування для вінців черв'ячних коліс дорогих антифрикційних матеріалів, підвищений знос. Зазначені недоліки обмежують застосування черв'ячних редукторів по потужності (зазвичай до 80кВт. І рідше до 300кВт.)

Найбільше застосування черв'ячні редуктори знаходять в под'ёмно- транспортних машинах. в коробках передач верстатів, в механізмах рульового управління транспортних засобів, тобто в механізмах періодичної дії при відносно низьких швидкостях.

^ 2. Пристрій черв'ячних редукторів

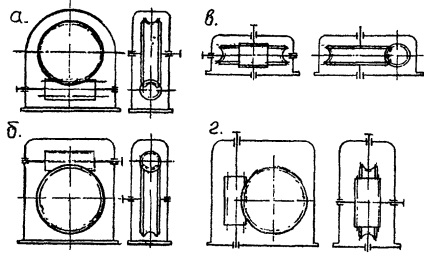

Найбільшого поширення набули одноступінчасті черв'ячні редуктори. За відносним розташуванню черв'яка і черв'ячного колеса розрізняють три основні схеми черв'ячних редукторів. з нижнім (рис. 1.а), верхнім (ріс.1.б) і бічним (ріс.1.в, г) розташуванням черв'яка.

Мал. 1. Схеми черв'ячних редукторів

Редуктори загальномашинобудівного застосування з міжосьовим відстанню від 40 до 500мм виготовляються зазвичай двох типів: з черв'яком під колесом - РЧП і над колесом - РЧН.

До

орпуса відносно невеликих черв'ячних редукторів з міжосьовим відстанню до 100мм. виготовляють найчастіше без роз'єму (тип РЧУ40 ... .РЧУ100). Редуктори з міжосьовим відстанню 125мм. і більше мають зазвичай корпусу з роз'ємом по осі черв'ячного колеса (рис.2).

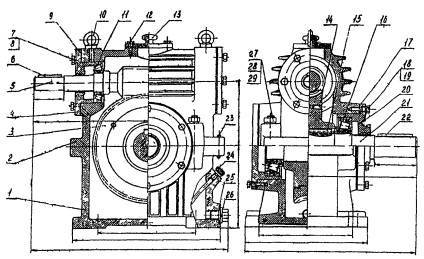

Мал. 2. Редуктор черв'ячний з верхнім розташуванням черв'яка

Основні деталі на рис. 2. 1-корпус; 2-кришка корпусу; 3-черв'ячні колесо; 4,20 - кришки підшипника наскрізні; 5 - черв'як; 11,16 - підшипники; 13 - кришка оглядового люка; 21 - вал тихохідний; 23 - штифт; 24 - щуп мастиловказівника; 26 - зливна пробка; 9,17 - набір прокладок.

В черв'ячних редукторах для опор валів застосовують, як правило, підшипники кочення. У редукторах з міжосьовим відстанню до 160мм. черв'яки встановлюють зазвичай в радіально-наполегливих підшипниках по одному в кожній опорі (установка "враспор" - див. рис.2). При міжосьових відстанях більше 200 мм. в одній з опор черв'яка ставлять два радіально наполегливих підшипника, що сприймають осьове навантаження в обох напрямках, а в іншій опорі плаваючий радіальний підшипник. Для опор вала колеса використовують зазвичай по одному радіально-наполегливій підшипника з кожного боку, які встановлюють "враспор". Внутрішні кільця підшипників ставлять на вали з натягом для запобігання провертання кільця на шийці вала, а зовнішні ставлять в корпус редуктора з перехідною посадці або з мінімальним зазором для виконання осьової регулювання підшипників і регулювання зачеплення по плямі контакту.

Основний спосіб мастила черв'ячного зачеплення - занурення черв'яка або колеса в масляну ванну картера редуктора. Масляна ванна повинна мати достатню ємність, щоб уникнути швидкого старіння масла і переміщення продуктів зносу і опадів в зачеплення і опори валів. При нижньому розташуванні черв'яка рівень масла зазвичай призначають з умови повного занурення витків черв'яка. Рівень масла при верхньому розташуванні черв'яка призначають з умови повного занурення зуба черв'ячного колеса.

У швидкохідних черв'ячних редукторах великої потужності застосовують циркуляційну мастило. Для контролю рівня масла застосовують мастиловказівника. Для заливки масла і контролю плями контакту використовують оглядового люк (рис.2.) Або верхню кришку редуктора. У нижній частині корпусу редуктора встановлюють пробку для зливу масла. Через віддушину на кришці оглядового лючка в редукторах типу РЧН або РЧП вирівнюють тиск повітря всередині корпусу редуктора по відношенню до зовнішнього. У редукторах типу РЧУ для цієї мети передбачається отвір в щупі мастиловказівника.

Для усунення витоків масла і попадання всередину редуктора пилу і бруду в наскрізних кришках опор редуктора встановлюють ущільнення. Найбільш часто застосовують ущільнення манжетного типу.

Матеріал основних деталей редуктора

Кришку і корпус редукторів зазвичай виготовляють з сірого чавуну або з алюмінієвого сплаву АЛ-3.

Черв'як виготовляють з конструкційних марок сталей (сталь 45, сталь 40, сталь 20, сталь20Х) для малонавантажених редукторів і з легованих марок сталей (сталь 40ХН, сталь 34ХН1М, сталь 38ХГН, сталь 5ХНВ ...) для важко навантажених редукторів. Черв'яки, як правило, піддають спільній термообробці 260- 290 НВ або спільній термообробці 230-260 НВ і поверхневому загартуванню зубів 42-48 HRC. Останній варіант більш кращий, але після поверхневого гарту необхідне шліфування на спеціальних верстатах. Черв'яки з маловуглецевих марок сталей (20, 20Х, 20ХГ) піддають цементації з подальшою поверхневої загартуванням.

З метою зниження коефіцієнта тертя і запобігання заїдання зачеплення черв'ячні колеса виготовляють, як правило, з бронзи БрАЖ9-4Л, БрОФ10-1 і ін. Рідше їх виконують з чавуну, з антифрикційних алюмінієвих сплавів і з пластмас. При виготовленні коліс діаметром більше 150-200мм. з метою економії з бронзи виготовляють лише зубчастий вінець, а диск колеса з чавуну або вуглецевої сталі. Способів зчленування вінця з диском багато, але найбільш поширені це заливка вінця безпосередньо на попередньо рифлений диск колеса або посадка вінця на диск з натягом і установка різьбових Гужона по поверхні зчленування.

^ 3. Визначення основних параметрів черв'ячного редуктора

Основними параметрами черв'ячного редуктора є: передавальне число-u; межцетровое расстояніе- aw; число витків червяка- z1; модуль зацепленія- m.

Число витків черв'яка (число заходів) можна визначити, подивившись на черв'як з торця: скільки ниток різьблення починається з торця гвинта, стільки витків має черв'як.

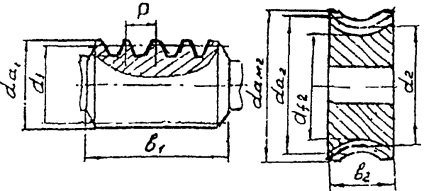

Модуль зачеплення (осьовий), де P - осьовий крок черв'яка.

Кут нахилу гвинтової лінії черв'яка, де:

Міжосьова відстань. де d2 - ділильний діаметр колеса.

Коефіцієнт корисної дії черв'ячної передачі де - приведений кут тертя в зачепленні.

ККД зростає зі збільшенням числа витків черв'яка z1 і зі зменшенням коефіцієнта тертя f (або кута тертя). .

Орієнтовно значення коефіцієнта тертя f можна приймати для сталевого шліфованого черв'яка і за умови, що черв'ячна пара працює з зануренням в масляну ванну:

вінець колеса з оловянистой бронзи f = 0.03 - 0.05.

вінець колеса з бронзи типу БрАЖ-9-4Л f = 0.05 - 0.07.

При більш точних розрахунках рекомендується приймати значення і в залежності від швидкості ковзання в зачепленні, з виразу

, де: - кутова швидкість черв'яка (рад / с).

редуктор черв'ячний, ключі гайкові, лінійка металева 0 ... 500 мм. штангенциркуль 0 ... 250мм. кутомір, фарба чорна, пензлик, розчинник.

^ 4. Порядок виконання роботи

Виміряти відстань між віссю черв'яка і віссю черв'ячного колеса (див. Рис.2).

Розібрати редуктор: відвернути болти торцевих кришок, відвернути кріплення кришки і корпусу, зняти кришку редуктора і торцеві кришки, витягти черв'як і черв'ячні колесо разом з підшипниками.

Ознайомитися з конструкцією і призначенням деталей.

Провести необхідні виміри деталей (рис. 3.).

Викреслити кінематичну схему редуктора.

Виконати від руки ескіз загального вигляду редуктора (рис. 2.).

Рис.3. Основні розміри черв'яка і черв'ячного колеса

Перевірка правильності зачеплення

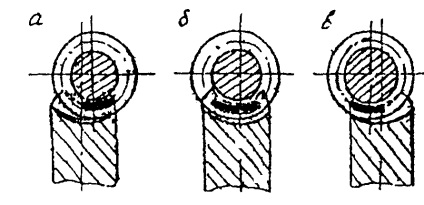

Для правильного зачеплення черв'ячної пари необхідно, щоб середня площину черв'ячного колеса проходила через центр черв'яка. Перевірити цю умову можна по плямі контакту (Рис. 4).

Мал. 4. Положення плями

Якщо воно симетрично щодо головної площини (рис. 4б.). то зачеплення правильно. Якщо воно зміщене вправо (рис. 4.а), або вліво (рис. 4.у), то необхідно з протилежного боку з під кришки вийняти одну прокладку і поставити її з іншого боку. Колесо з валом і підшипниками в цьому випадку переміститься вліво або вправо. Підбираючи товщину прокладок слід встановити колесо симетрично щодо черв'яка.

Перевірка плями контакту проводиться за допомогою фарби, яка наноситься тонким шаром на поверхню витків черв'яка. Після складання редуктора черв'як провертається. Пляма контакту контролюється по відбитку на робочій поверхні зубів колеса. Після закінчення перевірки правильності зачеплення необхідно видалити сліди фарби з черв'яка і з черв'ячного колеса.

Звіт виконується на стандартних аркушах паперу розміром 210 на 290мм. На титульному аркуші вказується номер і назва лабораторної роботи, найменування кафедри, номер групи та прізвище виконавця, дата.

Звіт повинен включати:

кінематичну схему і ескіз загального вигляду редуктора з габаритними і приєднувальними розмірами,

таблицю визначення основних параметрів редуктора,

характеристику редуктора,

специфікацію основних деталей редуктора,

опис конструкції редуктора, способу перевірки плями контакту в зачепленні і регулювання підшипникових опор.

Кінематична схема редуктора (див. Рис. 1).

Ескіз загального вигляду редуктора з габаритними і приєднувальними розмірами (див. Рис. 2).

Таблиця виміряних параметрів редуктора