Агрегатні верстати з ЧПУ призначені для виготовлення широ-кого ряду деталей різного службового призначення. Як правило, це багатоцільові верстати. На них виконують свердління, рассверліва-ня, зенкування, розточування, розгортання, Різьбонарізання, прямолінійний і контурне фрезерування в заготовках корпусів, плит та інших деталей. Верстати оснащені або револьверними головками, або магазинами інструментів. Заготівля встановлюється на координацію-кімнатній силовому столі і може оброблятися з усіх вільних сторін за один установ. Агрегатні верстати з ЧПУ створюються з комплектів уніфікованих вузлів: стан'ш, стійок, шпиндельних вузлів, столів різних типів, механізмів з автоматичної зміни інструменту і т. Д. Верстати випускають з горизонтальною і вертикаль-ної віссю шпинделя, з поворотним, похило-поворотним або про -дольним столом.

Приклади побудови агрегатних верстатів з ЧПУ представлені на рис. 195: з трьома стійками, горизонтальним розташуванням шпинделів, вертикальними осями обертання дискових інструментальних магазинів і поворотного столу (рис. 195, а); з одного стійкою, гори-зонтальним шпинделем, вертикальною віссю обертання магазину (рис. 195, б), горизонтальною віссю обертання поворотного столу (рис. 195, б, в); з одного стійкою, горизонтальним шпинделем, вертикальною віссю обертання магазину, похило поворотним столом (рис. 195, г); з двома стійками, вертикальними шпинделями, горизонтальною віссю обертання магазину, вертикальною віссю обертання столу (рис. 195, д) з двома стійками, горизонтальними шпинделями, вертикальною віссю обертання

Магазинів, Однокоординатний столом прямолінійного переміщення (рис. 195, е).

У верстатах використовуються напрямні кочення. Приводи головного руху і подач найчастіше здійснюються від двигунів постійного-ного струму. Інструментальні оправлення в шпинделі кріпляться автомати-тично. Агрегатні верстати оснащуються позиційними або комбінованими УЧПУ, які забезпечують автоматичний режим роботи верстата. На деяких агрегатних верстатах замість інстр-рументального магазину застосовують магазин шпиндельних коробок. Ці магазини виконують барабанними або ланцюговими. У них роз-ють від 6 до 50 шпиндельних коробок з різним числом шпинделів.

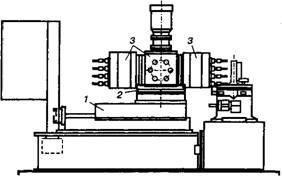

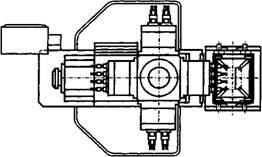

На рис. 196 показана компоновка агрегатного верстата з чотирма багатопозиційними коробками, кожна з яких служить для обра-лення заготовки певної корпусної деталі. Верстат оснащений системою ЧПУ.

Мал. 196. переналагоджувані агрегатний верстат з багатошпиндельними коробками: 1 - силовий стіл, 2 поворотний пристрій, 3 багатошпиндельні коробки

Агрегатні переналагоджувані верстати з ЧПУ є ефек-ним засобом автоматизації многономенклатурного виробництва. 314

Переналагодження верстата на обробку інших заготовок полягає в заміні УП, якщо необхідно, затискного пристосування і набору ріжучого інструменту в магазині.

Агрегатний свердлильно-розточний верстат МА299Ф2 з ЧПУ (рис. 197). Верстат служить для обробки отворів, осі яких располо-дружини в одній площині в заготовках деталей гідравлічної арматури-ри, виконаних зі сталі, чавуну, кольорових сплавів. На верстаті можна виконувати свердління, розсвердлювання, розточування, обточування, підрізування торців, вибірку кишень, Різьбонарізання. Клас точності верстата Н.

Технічна характеристика верстата: діаметр столу 400 мм; число інструментів 35; число частот обертання шпинделя 16; межі частот обертання шпівделя 46-2270 хв "1; число подач 36; межі подачі координатно-силового столу 18-180 мм / хв; поперечні подачі різця 0,9-50,4 мм / хв; габаритні розміри верстата 3500 х 3200 х 2700 мм.

УЧПУ - позиційне типу П321. Программоносітель - восьми - дорожечная перфолента. За командам УЧПУ здійснюється переме-щення координатного столу і різця, поворот ділильного столу, зміна режимів різання, зміна інструменту. Дискретність подачі столу по осі Z складає 0,01 мм, подачі різця 0,001 мм.

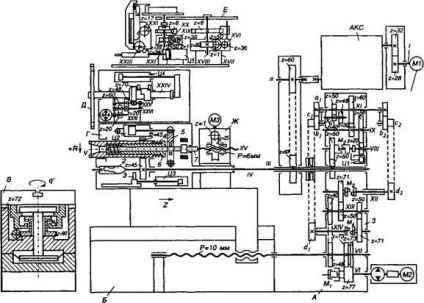

Основні механізми і руху в верстаті. Верстат складається з станини А (рис. 197), на якій змонтовані окремі самостійно-тільні агрегати: уніфіковані й оригінальні. До перших від-носяться: координатно-силовий стіл Б і його привід, інструментальний магазин Е, автооператор Д ділильний стіл В, автоматична коробка швидкостей АКС, механізм подачі різця Ж, до других: станина А, шпиндельная бабка Г, коробка різьбових подач 3, системи подачі МОР і змазування, гідравлічна система, електрообладнання.

Головний рух має шпиндель V з інструментом, рух подачі координатно-силовий стіл із закріпленою на ньому шпиндель-ної бабкою уздовж осі Z і встановленої у змінному план-суппортной голівці різець по осі Zb радіальному напрямку. Стіл із закріпленою на ньому заготовкою може займати щодо осі вісім фіксовані-ванних положень: 5, 15, 30, 40, 45, 60, 90, 120.

Кінематика верстата. Головний рух шпиндель V отримує від асинхронного двигуна Ml через зубчасту передачу Z = 28-32, шес - тіскоростной АКС, передачу Z = 60-60, вал ///, коробки різьбових подач, шліцьовій вал IV і пару зубчастих коліс Z = 45 45, частота обертання шпинделя

Пшл = (935/1430) X (28/32) х / к (60/60) х (45/45),

Де / к - передавальне відношення, що отримується в АКС.

Привід подачі шпиндельної бабки. Шпиндельна бабка змонтують-вана на координатно-силовому столі, який отримує рух від

Мал. 197. Кінематична схема агрегатного верстата МА299Ф2 з ЧПУ

Пари гвинт-гайка кочення VII. Залежно від виду виконуваної роботи стіл переміщається від різних приводів.

Прискорений відведення і підведення і робоча подача здійснюються від крокового електродвигуна М2 (типу ІІІД5-Д1) з гідропідсилювачем моментів при включеній муфті МХ через беззазорний передачу Z = 17-73. Максимальна величина переміщення (1/240) х (17/73) х Хю = 0,01 мм.

При виконанні резьбонарезания подача здійснюється від при-вода головного руху. Рух від шпинделя Кчерез зубчасті пари (45/45), (50/50), через включену однозубий муфту М2 на вал VIII, передачу (28/56), блок реверсу Б1, який переключається вручну і забезпечує зміну напрямку нарізування, різьблення і потім на передню і задню гітари. Включення в роботу тієї чи іншої гітари виконують вручну за допомогою кулачкових муфт М3 і М4. Це дає можливість заздалегідь налагодити верстат на нарізування різьб із різними кроками. При включеній муфті Мг гвинт VII отримує обертання від валу XII через передачі (71/50), (48/48). При включеній муфті МА рух передається з вала XIVн' гвинт VII передачі (71/50), (48/48). Рівняння кінематичного балансу ланцюга нарізування різьблення: РНР = = 1 об. шп. х (45/45) х (50/50) х (28/56) х (30/60) х (ах /'х) х (cx / dx) х х (71/50) х (48/48) х 10 мм.

Однозубий муфта М2 перемикається автоматично від гідроцілін-дра III. Для налагодження робочого ходу резьбонарезания використовують упори.

Привід подачі різця в радіальному напрямку здійснює механізм подачі різця за допомогою штовхача 7, що проходить через отвір в шпинделі, що контактує зі змінними план-суппор-тами. Механізм працює від крокового двигуна МЗ (типу ШД5-Д1), який обертає черв'як Z = 1, що знаходиться в зачепленні з черв'ячним колесом Z = 25. Усередині останнього розташована кулькова гайка, при обертанні якої гвинт XV, зафіксований від обертання, висуваючи-ється і натискає на штовхач шпинделя. Штовхач через ряд передач забезпечує переміщення різця. Мінімальна переміщення різця (1/240) х (1/25) х 6 = 0,001 мм. План-супорти використовують для обра-лення торцевих поверхонь, зовнішніх і внутрішніх канавок.

Шпиндельна бабка несе шпиндель V, який не має осьового переміщення. В отворі шпинделя розташована трубчаста тяга 6, на кінці якої змонтована кулачкова муфта для захоплення інстр-румента. Останній захоплюється пакетом тарілчастих пружин 4, встановлених між тягою і торцем шпинделя. Для разжима інстр-румента тяга 6 через важіль 5 подається вперед гідроциліндром Ц2.

На валу IV закріплений копір 2 індексації шпинделя. Ролик 3 механізму індексації переміщається уздовж копіра гідроциліндром ЦЗ. Положення його штока контролюється трьома колійними вимикач-ками. Ролик забезпечує три положення інструменту в шпинделі: затиснуте, розціпленого і захоплене автооператором.

Механізм торкання забезпечує перехід шпиндельної бабки з прискореної на робочу подачу при контакті подпружиненного інстр-румента з оброблюваної заготівлею. Для цього інструмент в захва-ченном, але не затиснутому положенні, кілька висунутий і має можливість осьового переміщення щодо шпинделя V. Пере-ня контролюється датчиком, встановленим на штовхачі 7. Верстат може працювати без контролю торкання, однак, при цьому ускладнюється підготовка УП обробки .

Ділильний стіл фіксується плоским зубчастим колесом Z = 72. При расфіксаціі стіл піднімається гідравлічної діафрагмою, при цьому зуби фіксують коліс виходять із зачеплення, а зуби муфти повороту М5 входять в зачеплення. У вільному положенні стіл повертається на заданий кут гідроциліндром через рейку і рейкове колесо Z = 90. В кінці повороту стіл гальмується дроселем. Шток циліндра повертається у вихідне положення після фіксації стола. Зворотний хід штока обмежений упорами, встановленими на поворотному барабані.

Пристрій автоматичної зміни інструменту складається з магази-ну, автооператора і кліщів.

Магазин - планетарний. Він містить диск з чотирма инструмен-Тальне барабанами і чотирма гніздами для великих інструментів. Інструменти розташовують в магазині в проміжних втулках-спут-никах, які оберігають посадочні місця інструментальних оправок від забруднення. Диск магазину обертається від асинхронного електродвигуна (вал XVI) через зубчасту пару (36/50) і черв'ячний редуктор (1/80). На валу XVII змонтовано храпове колесо Z = 8, яке фіксує диск в одному з восьми положень. З віссю диска ланцюгом пов'язаний контактний датчик. При пошуку заданої позиції диск обертається за годинниковою стрілкою до отримання від датчика команди про проходження потрібної позиції. Від цієї команди двигун реверсі-ється і на повзучої швидкості доводить диск до упору храповика в зуб храпового колеса. Черв'як Z = 1 виконаний рухомим і подпружинен-ним. При зупинці диска черв'як стискає пружину і переміщається уздовж осі, замикаючи шляховий вимикач електродвигуна.

Барабани змонтовані на диску на підшипниках кочення. Вали барабанів мають з нижньої сторони важелі з роликами, які перебувають під диском. Ролики входять в паз кругового копіра і фіксують барабани від обертання. У робочій позиції копір переривається і його паз переходить в паз, виконаний на храповогоколеса Z = 8, распо-лежання на валу XXI. Барабан, що знаходиться в робочій позиції, таким чином з'єднується з приводом, який здійснюється від асинхронного електродвигуна через зубчасту пару (36/50) і червяч-ву передачу (1/35).

Кліщі 1 мають два положення: біля магазину і у автооператора. Захоплення втулки-супутника і поворот кліщів виконуються від гідроциліндра

Ц5 через рейкову передачу. Втулка - супутник утримується в кліщах пружиною. Захоплення втулки-супутника пов'язаний з віссю XXIII повороту кліщів зубчастої передачею (34/17). При ході кліщів до магазину циліндр Ц5 має додатковий хід, який використовується для разжима кліщів.

Автооператор призначений для передачі інструменту при його автоматичній зміні з кліщів 7 в шпиндель і назад. Автооператор виконаний у вигляді планки з двома захватними пристроями. Поворот автооператора здійснюється гідродвигуном М4 (типу ГД-1) через передачі (20/60), (20/40), (20/70), а його осьове переміщення гідроці-Ліндрен Ц4. Кутове положення автооператора контролюється трьома колійними вимикачами.

Цикл зміни інструменту. 1. У початковому положенні автооператор розташований горизонтально, кліщі знаходяться біля магазину, а шпиндель-ва бабка виконує обробку. 2. З початку робочої подачі УЧПУ дає команду на пошук нового інструменту. Диск магазину обертається; що прийшов на робочу позицію барабан повертається і вносить в кліщі необхідний інструмент. Кліщі потім займають горизонтальне положення. 3. УЧПУ дає команду на відведення шпиндельної бабки, зміну інструменту і пошук порожнього гнізда, відповідного інструменту в шпинделі. 4. Шпиндельна бабка переміщається в крайнє заднє положення, інструмент попередньо розтискається. 5 Автооператор повертається на 45 повністю звільняючи інструмент, а потім повертається на 90 °, захоплюючи інструмент, що знаходиться в кліщах і шпинделі. 6. Автооператор висувається в переднє положення, повертається на 180 °, змінюючи інструменти місцями, потім рухається, вносячи інструменти, один - в корпус шпинделя, інший - в кліщі. 7. Шпиндель повертається на 45 ° в проміжне положення. 8. Автооператор повертається на 90 ° в початкове положення, а кліщі ставлять відпрацював інструмент на місце. 9. Шпиндельна бабка починає швидке підведення до торкання інструменту із заготівлею. Про-виходить гальмування столу, затиск інструменту, разіндексація шпинделя, включається обертання шпинделя і подача.