Антифрикційні покриття molykote представляють собою продукти, що нагадують фарби. Замість фарбувального пігменту вони містять субмікронні частки твердих мастильних речовин, дисперговані в ретельно підібраною суміші смол і розчинників. З точки зору мастильних і антикорозійних властивостей важливим є вибір правильних сортів сировини і об'ємної концентрації мастильного речовини. Доповнюючи консистентні мастила і масла, а де можливо і заміщаючи ці гідродинамічні мастильні матеріали, антифрикційні покриття Molykote утворюють мастильну плівку, яка допомагає покрити нерівності поверхні і, таким чином, захищає від тертя «поверхню об поверхню» (наприклад, в парах метал по металу, пластик по металу, пластик по пластику) навіть при вкрай високих навантаженнях. Ці покриття наносяться за допомогою звичайних технологій фарбування, т. Е. Розпиленням, зануренням або нанесенням щіткою.

Антифрикційні матеріали (від анти. І лат. Frictio - тертя), матеріали, що застосовуються для деталей машин (підшипники, втулки і ін.), Які працюють при терті ковзання і володіють в певних умовах низьким коефіцієнтом тертя. Відрізняються низькою здатністю до адгезії, хорошою прірабативаемость, теплопровідністю і стабільністю властивостей. В умовах гідродинамічної мастила, коли деталі (що не деформуються під впливом тиску в змащувальному шарі) повністю розділені порівняно товстим шаром мастильного матеріалу, властивості матеріалу цих деталей не впливають на тертя. Антіфрікционность матеріалів проявляється в умовах недосконалої мастила (або при терті без змащення) і залежить від фізичних і хімічних властивостей матеріалу, до яких відносяться: високі теплопровідність і теплоємність; здатність утворювати міцні граничні шари, що зменшують тертя; здатність матеріалу легко (пружно або пластично) деформуватися або зношуватися, що сприяє рівномірному розподілу навантаження по поверхні зіткнення (властивість прірабативаемості). До антіфрікционності відносяться також мікрогеометрична будова поверхні, а саме певна міра шорсткості або пористості, при яких масло стримується в поглибленнях, і здатність матеріалу «поглинати» тверді абразивні частки, що потрапили на поверхню тертя, оберігаючи тим самим від зносу зв'язану деталь. Прояву антіфрікционності в умовах сухого тертя сприяє наявність в матеріалі таких компонентів, які, самі володіючи мастильним дією і коли вони присутні на поверхні тертя, забезпечують низьке тертя (наприклад, графіт, дисульфід молібдену і ін.). Одним з важливих властивостей Антифрикційні матеріали, що обумовлюють антіфрікционность при всіх умовах тертя, є його нездатність або мала здатність до «схоплюванню» (адгезії) з матеріалом зв'язаної деталі. Найбільш схильні до «схоплювання» при терті однойменні пластичні метали в парі, що мають гранецентрированную і об'емноцентрірованную кубічних грат. При терті по сталі найменш схильні до «схоплювання» срібло, олово, свинець, мідь, кадмій, сурма, вісмут і сплави на їх основі.

Найбільш поширені як антифрикційні матеріали підшипникові матеріали (ПМ), що застосовуються для підшипників ковзання. Крім антифрикційних властивостей, вони повинні мати необхідну міцність, опором корозії в середовищі мастила, технологічністю і економічністю. Внаслідок відмінності у вимогах до матеріалу підшипника, що утворює поверхню тертя (антіфрікционность), і до решти підшипника (достатня міцність) набули поширення ПМ і підшипники, у яких основа складається з міцного конструкційного матеріалу (наприклад, стали), а поверхня тертя - з шару антифрикційні матеріали (наприклад, бабіту). Антифрикційні матеріали наноситься ливарним способом на заготовку підшипника або на безперервно рухому сталеву стрічку; з отриманої біметалічної калиброванной стрічки (див. Біметал) підшипники (вкладиші і втулки) виготовляються штампуванням.

ПМ діляться на металеві і неметалеві. До металевих ПМ відносяться: сплави на основі олова, свинцю, міді, цинку, алюмінію, а також деякі чавуни; до неметалічних ПМ - деякі види пластмас, матеріали на основі деревини, графіто-вугільні матеріали, гума. Деякі ПМ є поєднанням металів і пластмас (наприклад, пористий шар, утворений спеченого бронзовими кульками, просочений фторопластом-4 або фторопластом-4 з наповнювачами).

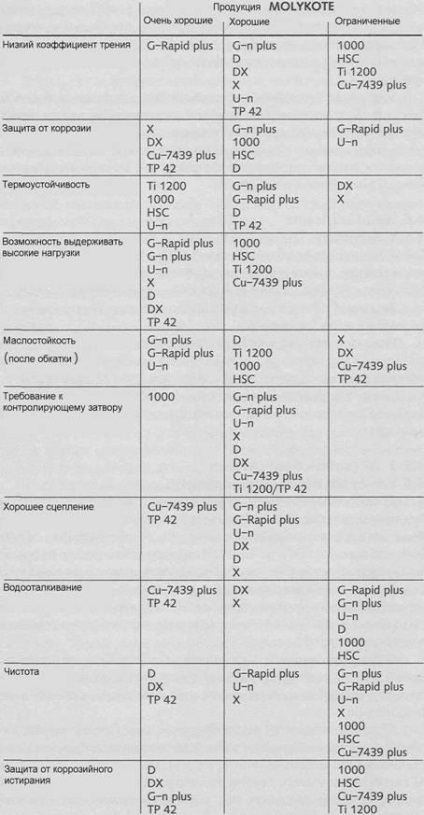

Таблиця 13: Характеристики мастик для основних вимог до характеристик

Характеристики антифрикційних покриттів

Антифрикційні покриття можуть використовуватися в якості:

а) Сухе одноразова змазування болтів, шарнірів, деталей годин, магнітів і т.д.

- з постійним коефіцієнтом тертя

- в діапазоні температур від 198 ° С до 450 ° С

- при сильному опорі тиску (значно більше межі текучості багатьох металів)

- без дисперсійного затвердіння або гумування, навіть після тривалого використання

b) Допомога при запуску двигуна або зубчастої передачі

c) Для досягнення допоміжного впливу для гідродинамічної мастила

d) Захисту від корозії

- довготривалий шар, що захищає від корозії

- прекрасне зчеплення, навіть при сильних деформаціях робочої поверхні; відсутність відшаровування

- нечутливість до пилу, забруднень, вологості і хімічного впливу

- стійкість до радіації

- легкість застосування для попередньої обробки поверхонь

e) Замінник забруднюють навколишнє середовище покриттів

- може замінювати важку хромовую обшивку, свинцеве покриття, шліфування, гальванізацію або кадмієві обшивку

- існує можливість застосування в якості тонких покриттів

- визначає коефіцієнт тертя з мінімальним розкидом

- не має водневої крихкості

- може бути забарвлене

Антифрикційні покриття (антифрикційні) покриття є окремим випадком твердих мастил з дуже малим розміром, таких як MoS2, графіт або політетрафторетилен, в неорганічних або органічних випадках. Тривалість терміну служби антифрикційні покриття покриттів залежить від попередньої обробки поверхні і від методу нанесення. У разі попередньої обробки і виконання передбачених правил нанесення антифрикційні покриття покриття буде постійно залишатися працездатним. Максимальна переносима навантаження антифрикційні покриття покриттів різного типу може бути більше ніж у багатьох металів.

Антифрикційні покриття складаються з твердих мастил (такі як пігменти), смол (зчіплюючі речовини) і розчинників.

Ретельний підбір відповідних присадок і розчинників робить можливим зроблені на замовлення антифрикційні покриття для підлоги пускати в промислове виробництво. У світлі спроб останнього часу щодо зменшення енергетичних втрат і регуляції захисту навколишнього середовища, зараз можливе використання водомістких, що містять мало розчинника і незаймистих або електростатично завданих антифрикційних покриттів. На Рис. 14 представлена структура застосування АФ покриттів.

Антифрикційні покриття покриття, як сухі мастила, принципово відрізняються від консистентних мастил і масел областю використання, використовуваним обсягом і межами застосування. Антифрикційні покриття використовуються в якості тонких шарів (від 5 до 20 мкм) на знежирених поверхнях металів. Це часто досягається використанням цинкового покриття або покриттям фосфату марганцю, тонкої піскоструминної очищенням, травленням або анодізаціей. В цьому випадку, нерівності поверхні від 4 до 15 мкм досягаються рутіем. найбільш бажаною поверхнею для сухих мастил є поверхні з дуже великим терміном роботи. Безстрокове змазування вважається синонімом змазування, виконаному на багато років, аж до закінчення терміну служби масел і консистентних мастил.

Час висихання різних типів мастил варіюється від 3 хвилин при сушінні стисненим повітрям і до 60 хвилин при пічної сушки. Термін служби складає 500000 оборотів при навантаженні в 2860 Н відповідно. Таким же чином, передбачена навантаження для матеріалів Falex становить 1800 Н або, для стандартної продукції, 500 хвилин робочого часу при навантаженні в 4536 Н.

Також, необхідно опір, для виявлення рідини в повітрі і визначення пробігу, як в автомобільній промисловості. У ядерній техніці досягається стійкість до випромінювання. Деякі антифрикційні покриття мають стійкість до температур нижче -198 ° С і вище + 450 ° С. Деякі властивості антифрикційних покриттів представлені в Таблицях 14 та 15. Більшість антифрикційних покриттів досить прості в застосуванні. Найбільш бажаними є розпорошення, обмаківаніе або напилення щітками на повністю знежирені поверхні металів.

Застосування антифрикційних покриттів дозволяє провести ретельну попередню обробку робочих поверхонь. Поради щодо застосування та обробки поверхонь наведені в наступній Главі.