Головна | Про нас | Зворотній зв'язок

СВ різноманітного складу широко використовуються в якості армуючих елементів КМ у вигляді елементарних волокон різного діаметру, ниток і джгутів різної товщини, стрічок, тканин різноманітного плетіння, матів, полотен та інших нетканих матеріалів. Це обумовлено властивостями СВ, доступністю і поширеністю сировини і щодо простою технологією їх отримання і переробки.

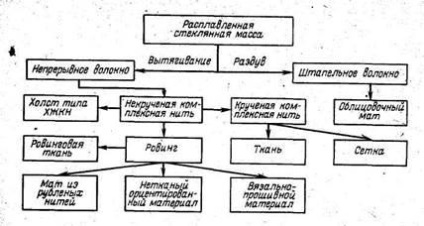

З безперервних і штапельних СВ виготовляються різні волокнисті наповнювачі (малюнок 2), які діляться на дві великі групи - ткані і неткані.

Малюнок 2 - Схема переробки СВ

Текстильна скловолоконна пряжа (пряжа - нитка, що складається з відносно коротких текстильних волокон, з'єднаних за допомогою скручування) - це зібрані разом поодинокі параллелізованние волокна або Стренга, які в подальшому можуть бути перероблені в текстильний матеріал. Безперервні поодинокі джгути (Стренга), отримані безпосередньо з бушінг, являють собою найпростішу форму текстильної стекловолоконной пряжі, відомої як «проста пряжа». Для використання такої пряжі в подальшій текстильної переробки її зазвичай піддають незначною суканню (менше 40 м - 1). Однак для великого числа тканин необхідна більш товста пряжа, ніж виходить безпосередньо при витяжці з бушінг. Такий асортимент текстильної пряжі може бути отриманий методом скручування і трощіння. Типовим прикладом є скручування двох або більше простих стренг разом з одночасним трощіння (т. Е. Подальшим скручуванням двох або більше вже попередньо скручених джгутів).

Пряжа або джгут мають S-крутку, якщо скручували елементи розташовуються праворуч - вгору -налево, і Z-крутку, коли скручують елементи розташовуються зліва - вгору - направо. Просто скручений джгут (при числі кручений більше 40 м -1) буде утворювати петлі, скручування і заплутується, так як всі елементи закручені в одному напрямку. Для уникнення цього явища при трощіння загальна крутка проводиться в напрямку, протилежному «простий» суканню. Наприклад, при Z-суканню, первинні елементи пряжі повинні мати S-крутку, що забезпечує отримання «врівноваженою» пряжі. В результаті операцій крутіння і трощіння отримують пряжу, міцність, гнучкість і діаметр якої можуть варіюватися. Це є важливою передумовою для створення різних тканин, з яких в подальшому отримують композити.

Текстурована пряжа - текстильна скловолоконна пряжа ( «проста» або трощіння), піддана впливу струменя повітря, яке викликає випадкове, але контрольоване руйнування елементарних скловолокна, розташованих на поверхні пряжі, і «розпушений» пряжі. Цей процес відомий як «текстурирование», або створення «об'ємної» пряжі. Відбувається руйнування поверхневих елементарних волокон, пропітиваемость такої пряжі підвищується.

Скловолоконні Ровінги представляють собою об'єднання безперервних і паралельних стренг (джгутів) або елементарних волокон. Традиційний ровинг проводиться спільним прядением декількох простих стренг, число яких (не більше 60 штук) визначається вимогами подальшої переробки (параметром ровінгу може бути довжина одиниці його маси). Окрема стренга (джгут), так звана складова, складається з об'єднаних елементарних скловолокна. Елементарні волокна витягують з бушінг, число отворів в якому відповідає числу филаментов в стренгами, що в свою чергу визначається потребою подальшої переробки.

Ровінг отримують в основному з G- або К-волокон. Можуть бути використані і більш товсті волокна. Вагу ровінгу лежить в основному в межах 3600¸450 м / кг (або 276¸2 222 текс). Залежно від призначення розрізняють три типи ровінг: тип Р - розсипається ровинг для виготовлення жорстких і м'яких полотен, отримання склопластиків способом напилення рубаних ниток, виробництва преміксів; тип Т - ровинг для вироблення тканин; тип Н - ровинг для виготовлення склопластиків методом намотування і протяжки і наповнення термопластів. Асортимент, характеристики і вимоги, що пред'являються до ровінгу, регламентовані ГОСТ 17139 - 79.

Велика частина стеклоровінга переробляється в грубі тканини, потреба в яких виникає, якщо є необхідність швидкого набору товщини матеріалу на великій поверхні. Тканина з ровінгу випускається з різною щільністю (0,407¸1,356 кг / м 2) і різної товщини (0,51¸1,02 мм). Тканина з стекловолоконного ровінгу, просочена термореактивним поліефірним сполучною, може перероблятися в композиційний матеріал методом ручної викладки.

Багатошарові скляні та комбіновані тканини і цільнотканим контурні заготовки (зі скляних, вуглецевих, азбестових і синтетичних ниток) служать наповнювачами в КМ, застосовуваних у виробах конструкційного, теплозахисного та радіотехнічного призначення, які повинні мати значну товщину і не розшаровуватися при поздовжньому стисканні та інтенсивної теплової навантаженні . У тривимірних армирующих наполнителях з об'ємною структурою нитки розташовані за трьома взаємно перпендикулярним напрямам (х, y, z). Виготовлені на основі таких наповнювачів КМ мають однакові або близькі значення механічних характеристик за трьома головними напрямами, що визначає їх істотні переваги перед шаруватими КМ і дозволяє ефективно використовувати в авіа- і суднобудуванні, в космічній техніці.

Неткані наповнювачі мають ряд технічних і економічних переваг в порівнянні з тканими. Більшість нетканих наповнювачів, призначених для отримання високоміцних ПКМ, не має характерного для тканини вигину ниток, що значно зменшує ступінь пошкодження елементарних волокон. Неткані наповнювачі виробляються по безперервним, менш трудомістким і більш високопродуктивним в порівнянні з тканими технологічних процесів.

Найміцніші і високомодульні КМ отримують при використанні елементарних СВ, витягаються безпосередньо з фильер склоплавильних судини при одночасному нанесенні на них полімерного сполучного. Високу міцність мають також комплексні нитки (кручені і некручені), що складаються з безперервних елементарних СВ (50¸800 штук), склеєних між собою Замасліватель. Комплексні скляні нитки використовуються безпосередньо як нетканий армирующий наповнювач у вигляді безперервних, рубаних і односпрямованих ниток і волокон, а також служать основним напівфабрикатом для виробництва багатьох нетканих матеріалів. Однонаправлені скляні нитки і волокна являють собою зрізи з бобін або інших упаковок скляних комплексних ниток або безперервних елементарних волокон. Основні характеристики комплексних скляних ниток, що випускаються вітчизняною промисловістю, наведені в ГОСТ 8325 - 78, 10727 - 73.

Малюнок 2 - Схема групового розподілу нетканих матеріалів з СВ за видами і способи їх отримання

Замість скляних ниток і в комбінації зі скляними тканинами, сітками або з іншими видами нетканих матеріалів використовуються рулонні неткані матеріали (товщина до 2 мм), звані полотнами (матами). Існують три основні типи матів з скловолокна: мати з різаних ниток, з безперервних ниток і декоративні мати або покриття. Мати з різаних волокон виготовляють зазвичай у вигляді нетканих матеріалів, в яких скловолокна отримують різкою путанки або безперервного джгута на штапелькі довжиною 25,4¸50,5 мм. Волокна мають переважно випадковий розподіл в горизонтальній площині і утримуються разом хімічними сполучними. Щільність таких матів становить 0,229¸0,916 кг / м 2. і вони можуть мати товщину 50,8¸1930,4 мм.

Мати, одержувані з нерезаних безперервних джгутів скловолокна, розкладаються і з'єднуються у вигляді спіралі. Такі мати достатньо пружні при порівняльної розрідженості структури, а завдяки механічному переплетення не вимагають додаткової зв'язку для створення необхідної міцності. Декоративні мати або покриття - це дуже тонкі мати з простих, безперервних ниток; використовуються як декоративні поверхнево-армовані шари при отриманні композитів методом ручної викладки або при расплавних пресуванні як компонент обробки і армування поверхні.

Дуже близькі до склотканини за структурою та властивостями вязально - прошивні і перехресні клеєні неткані матеріали, що представляють собою орієнтовані рулонні неткані наповнювачі, які позбавлені деяких недоліків тканих наповнювачів (нитки не перегинаються). Неткані вязально-прошивні матеріали - це вільно накладені один на одного скляні джгути в 10 або 20 складань (основа і качок), прошиті крученими скляними, капроновими або іншими нитками. У нетканих перехресних матеріалах зв'язок між поздовжньої і поперечної системами ниток або ровінг здійснюється шляхом склеювання за допомогою рідкого сполучного або термопластичних ниток, що вводяться в структуру матеріалу і подплавляет на одній зі стадій технологічного процесу.

Великий деформативність, хорошою формотворною здатністю, але меншою міцністю при розтягуванні мають стеклотрікотажние матеріали. Використовуються вони як наповнювачі КМ, з яких отримують вироби складної конфігурації, в разі, якщо до КМ не пред'являються високі вимоги по механічним характеристикам.

Для кожного конкретного застосування у звичайних випадках використовують то волокно, в якому реалізується максимальне число необхідних властивостей. Так, наприклад, в авіа- і ракетобудуванні при створенні обтекателей використовуються високі характеристики міцності і хороші електричні властивості армирующих скловолокна. При створенні друковано-складальних плат повинні бути дотримані умови реалізації хороших електричних властивостей і високою размеростабільності. Скловолокна забезпечують ці якості і при зміні зовнішніх умов, і в процесі технологічних операцій.

Велика розмаїтість скловолокна, як армуючого агента в КМ, вимагає максимального збереження властивостей в умовах високої вологості. Для цих цілей краще волокна з L-стекол, так як вони максимально стійкі до впливу води. При кип'ятінні протягом 1 год волокно з Е - скла втрачає 1,7% маси, в той час як ті ж втрати для волокон з інших стекол складають 0,13% для S-скла і 11,1% для А-скла. Хоча при годинної експозиції втрати маси S-скла менше, ніж L-скла, при тривалому кип'ятінні волокна з S-скла втрачають масу більше, ніж з Е-скла. В результаті цього відбувається істотне зниження властивостей S-волокон. Таким чином, якщо композити повинні зберігати протягом тривалого часу стабільні властивості, бажано використовувати для їх армування Е-скла. Висока міцність при розтягуванні і мала діелектрична проникність волокон з Е-скла також є важливим фактором при їх використанні.

Однак волокна з Е і А-стекол руйнуються під дією кислот і лугів, в той час як S-скла чудово зберігаються при впливі цих реагентів. Тому S-склазастосовуються в таких середовищах, як, наприклад, сепаратори в акумуляторних батареях.

Одне з видів СВ, кварцове волокно, виробляється при температурі 2423 К. оскільки кварц має виключно високу в'язкість (10 4 - 10 5 Па'с при 2373 - 2473 К) навіть при температурах, близьких до температури кипіння. Крім того, інтенсивне випаровування кремнезему при температурах вище 2073 К ускладнює процес формування кварцового волокна з розплаву і робить його можливим лише в захисному середовищі, при перебігу розплаву через фільєри під тиском або при введенні легуючих добавок. Тому при промисловому виробництві безперервного і штапельного кварцового волокна застосовується переважно штабіковий метод отримання волокон з стрижнів прозорого кварцового скла або з штабиков, сформованих з порошкоподібних сумішей чистого кремнезему і рідкого сполучного.

Виробництво кремнеземистого волокна (94 - 99% SiO2) засновано на вилуговуванні деяких оксидів з алюмоборосилікатного (волокно рефразіл), натрійсілікатного і інших силікатних стекол під дією кислот і лугів.